Oem стальной направляющий канат завод

Завод по производству Oem стальной направляющий канат – это, на первый взгляд, довольно простая концепция. Берешь сталь, делаешь канат. Но как только начинаешь погружаться в детали, понимаешь, что это гораздо сложнее, чем кажется. Многие считают, что простого производства недостаточно, нужно уметь делать качественные кабели, способные выдерживать огромные нагрузки и работать в самых суровых условиях. И это правда. Проблемы здесь могут возникать на каждом этапе, от выбора сырья до контроля качества готовой продукции. Мы с нашей компанией, ООО Нинбо Чэнтай Электрооборудование, имеем немалый опыт в этой области, и вот хочу поделиться некоторыми наблюдениями.

Общая картина и распространенные заблуждения

Часто при разговоре о производстве натяжных тросов задают вопрос: 'Какое оборудование необходимо?' Ответ – это сложный комплекс станков и систем. Нужны сталепрокатные линии, системы протяжки, намоточные машины, специализированное оборудование для термообработки и, конечно, строгий контроль качества. И дело не только в оборудовании. Зачастую ошибка кроется в неправильном подборе материала, неоптимальном расчете параметров троса или несоблюдении технологии производства.

Я часто встречаю мнение, что 'можно просто заказать стандартные кабели и не заморачиваться с производством'. Это, конечно, вариант, но он редко бывает выгодным в долгосрочной перспективе. Во-первых, стандартные кабели могут не соответствовать конкретным требованиям проекта. Во-вторых, зависимость от поставщика не всегда желательна, особенно в условиях нестабильного рынка. В-третьих, собственное производство позволяет контролировать качество на всех этапах и оптимизировать затраты. В нашей компании мы видим, что, несмотря на первоначальные инвестиции, собственное производство стальных тросов становится выгодным.

Выбор сырья и его влияние на конечный продукт

Первый и, пожалуй, самый важный этап – это выбор сырья. Качество стали напрямую влияет на прочность, долговечность и устойчивость к коррозии готового троса. Нельзя экономить на этом, потому что это напрямую сказывается на безопасности конструкции. Мы используем различные марки стали, в зависимости от требований к нагрузкам и условиям эксплуатации. Например, для линий электропередач часто выбирают высокопрочные стали с повышенной коррозионной стойкостью.

Встречались случаи, когда из-за некачественного сырья тросы разрушались значительно быстрее, чем предполагалось. Это приводило к серьезным финансовым потерям и, что гораздо хуже, к угрозе безопасности. Важно не только покупать сталь у надежных поставщиков, но и проводить собственные лабораторные испытания, чтобы убедиться в ее соответствии требованиям.

Не стоит забывать и о термообработке стали. Правильная термообработка обеспечивает оптимальную структуру металла, что повышает его прочность и пластичность. Мы используем различные методы термообработки, в зависимости от марки стали и требуемых характеристик троса. Неправильная термообработка может привести к снижению прочности и появлению дефектов.

Проблемы на этапе производства: обрывы и дефекты

Процесс производства кабелей для подвески ЛЭП включает в себя несколько этапов: прокатка, намотка, термообработка, намотка, сборка и контроль качества. На каждом этапе возможны проблемы. Например, при намотке троса могут возникать обрывы, которые приводят к утилизации партии. Это происходит из-за неточностей в настройках оборудования, неправильной подачи стали или других факторов.

Мы сталкивались с проблемой периодических обрывов троса при намотке. Пришлось провести тщательную диагностику оборудования и оптимизировать параметры процесса. Оказалось, что причиной была небольшая неисправность в системе подачи стали. После устранения неисправности обрывы прекратились, и производительность значительно возросла.

Другой распространенной проблемой является появление дефектов на поверхности троса, таких как царапины и сколы. Эти дефекты снижают прочность и ускоряют коррозию. Мы используем различные методы контроля качества, чтобы выявлять дефекты на ранних стадиях и не допускать их к дальнейшей обработке.

Контроль качества и гарантии

Контроль качества – это неотъемлемая часть процесса производства стальных канатов. Он начинается с проверки сырья и продолжается на всех этапах производства. Мы используем различные методы контроля качества, такие как визуальный осмотр, ультразвуковой контроль, спектральный анализ и испытания на растяжение.

Мы придерживаемся строгих стандартов качества и используем сертифицированное оборудование для испытаний. Все тросы, которые покидают наш завод, проходят тщательный контроль качества и соответствуют требованиям ГОСТ и другим нормам.

Мы предоставляем гарантию на нашу продукцию и готовы компенсировать убытки в случае обнаружения дефектов. Это наша ответственность перед клиентами и показатель качества нашей продукции.

Перспективы развития и современные тенденции

Рынок Oem стальной направляющий канат постоянно развивается, появляются новые технологии и материалы. Сейчас активно развивается направление производства тросов с повышенной коррозионной стойкостью, а также тросов с улучшенными механическими свойствами.

В нашей компании мы следим за новыми тенденциями и постоянно внедряем инновации в процесс производства. Мы используем современное оборудование и материалы, чтобы производить качественную и надежную продукцию. Мы также сотрудничаем с ведущими исследовательскими институтами, чтобы разрабатывать новые технологии и материалы.

Например, мы сейчас изучаем возможность использования новых сплавов стали, которые обладают повышенной прочностью и устойчивостью к коррозии. Это позволит нам производить более долговечные и надежные тросы, которые будут служить своим клиентам долгие годы. Для этого мы активно ищем партнеров, занимающихся разработкой и испытанием новых материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инструменты для обжима на большой высоте

Инструменты для обжима на большой высоте -

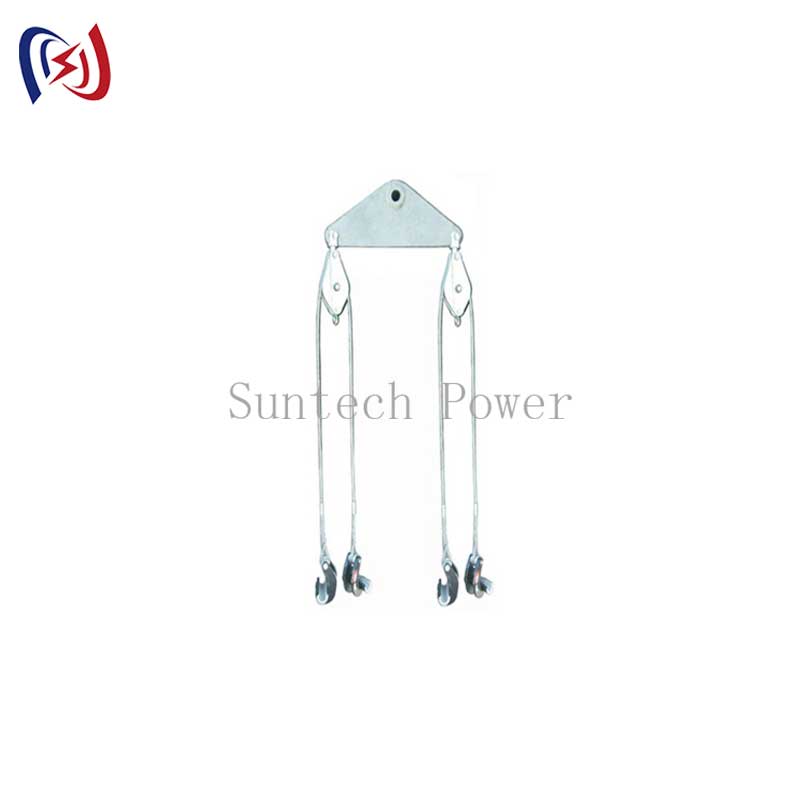

Подъемник проводника многократного деления

Подъемник проводника многократного деления -

Угловой отдающий Блок шкива к небу

Угловой отдающий Блок шкива к небу -

Комплект для продувки кабеля

Комплект для продувки кабеля -

Ножницы для цепей

Ножницы для цепей -

Изолированная шелковая веревка

Изолированная шелковая веревка -

Параллельный захват для заземляющего провода

Параллельный захват для заземляющего провода -

Ангельский стальной резак

Ангельский стальной резак -

Гидравлическое тяговое оборудование QY

Гидравлическое тяговое оборудование QY -

Резак для проводов и стальной проволоки

Резак для проводов и стальной проволоки -

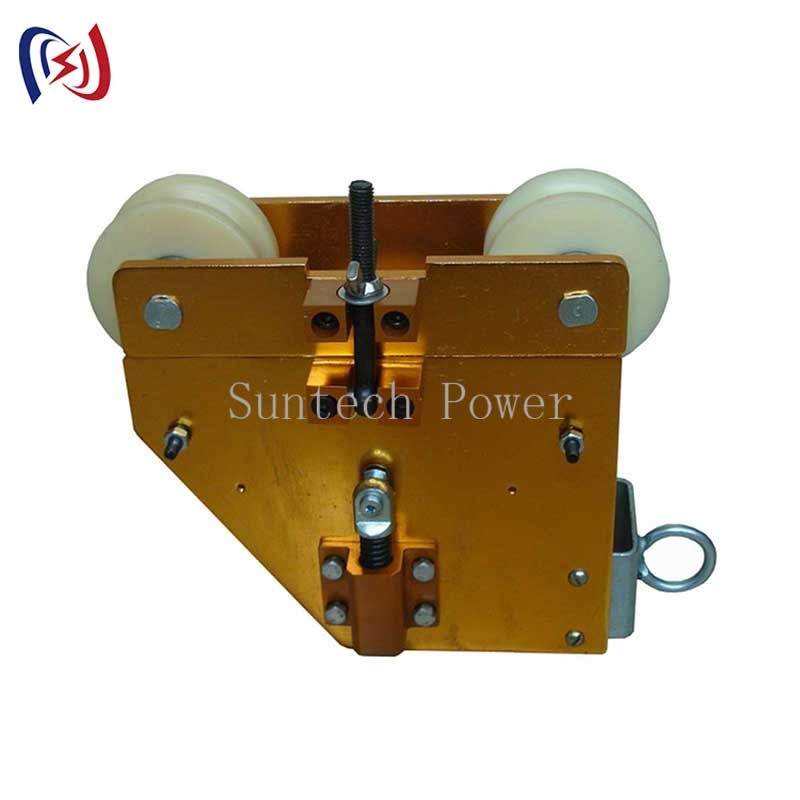

Ролик защиты входа кабеля серии B

Ролик защиты входа кабеля серии B -

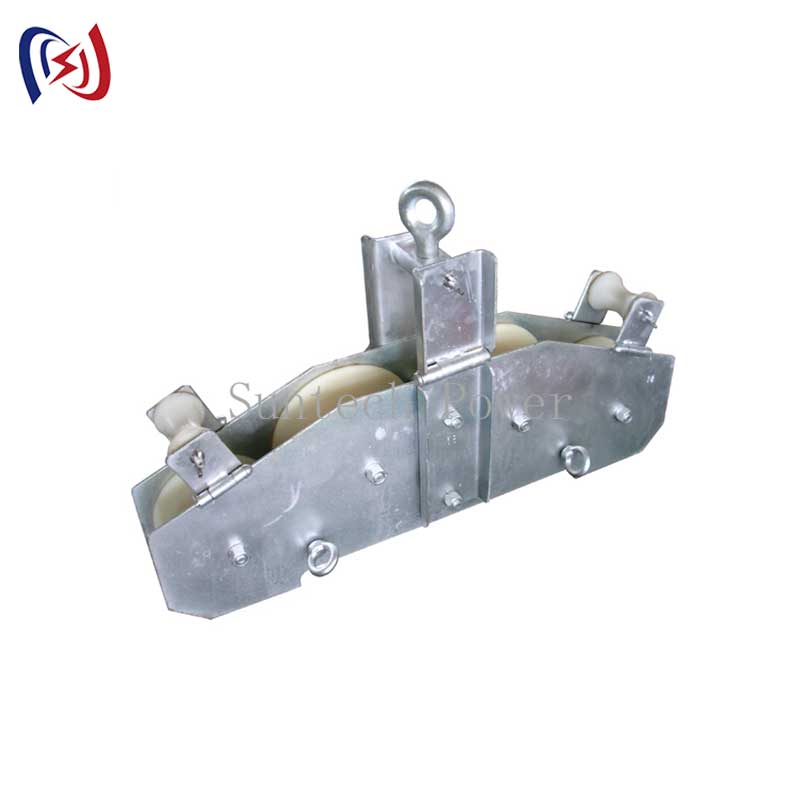

Воздушные блоки шкивов проводников

Воздушные блоки шкивов проводников

Связанный поиск

Связанный поиск- Установки для обвязки оголовков проводников

- Цена oem кабелеукладочный ролик

- Производители канатных съемников

- Превосходное направляющее устройство кабельного ролика

- Ведущий производитель гидравлических кусачек

- Китайские гидравлические режущие инструменты

- Производители пилотных канатов

- Роликовые направляющие для кабеля в китае

- Ведущий производитель шкивов для размотки воздушных линий

- Ведущие производители оголовков для пучковых проводников