Oem кабель тянущий шкив завод

Хорошо, давайте начистоту. Когда говорят о **Oem кабель тянущий шкив завод**, часто представляют себе огромный завод, производящий тонны продукции. Это, конечно, часть правды, но гораздо интереснее – разобраться, что на самом деле стоит за этим, какие нюансы возникают, и какие ошибки совершают, пытаясь занять эту нишу. Я, как человек, который довольно долго работает с подобным оборудованием, видел и успехи, и провалы. Не претендую на абсолютную истину, но вот что я могу рассказать, основываясь на собственном опыте.

Выбор поставщика: золотая середина между ценой и качеством

Первое, что бросается в глаза – это огромный выбор поставщиков. Китай, конечно, предлагает самые низкие цены, но 'дешево' не всегда 'хорошо'. Мы однажды заказали партию шкивов у поставщика, который обещал 'лучшее качество по самой низкой цене'. В итоге получили брак – неравномерный диаметр канавок, плохо обработанные края, и, как следствие, быстрое износ кабеля. Это обернулось серьезными убытками и потерей времени. Поэтому, сейчас, при выборе партнера, стараемся искать золотую середину – проверенного поставщика с хорошей репутацией и возможностью проведения контроля качества на всех этапах производства. Искать таких специалистов можно, например, на портале ООП Нинбо Чэнтай Электрооборудование (https://www.stringingtools.ru), там представлена широкая линейка продукции и можно найти надежного партнера.

Ключевым фактором при выборе является не только цена, но и соответствие техническим требованиям. Нельзя просто взять первый попавшийся **кабель тянущий шкив**. Необходимо четко понимать, какие нагрузки он должен выдерживать, какой диаметр кабеля будет использоваться, какие условия эксплуатации (температура, влажность, наличие агрессивных сред). Зачастую, поставщики не всегда готовы предоставить полную информацию о характеристиках своей продукции, что приводит к ошибкам в проектировании и эксплуатации.

Еще один важный момент – наличие сертификатов соответствия и подтверждение качества. В Европе и других странах с высокими требованиями к безопасности, это обязательное условие. Без сертификатов экспорт продукции становится практически невозможным. И, опять же, важно не просто получить сертификат, а убедиться в его подлинности.

Контроль качества: не стоит экономить

Нельзя недооценивать роль контроля качества. Даже если поставщик обещает 'строгий контроль', лучше организовать свой собственный, особенно для крупных партий продукции. Это может быть как визуальный осмотр, так и лабораторные испытания. Мы, например, заказываем испытания шкивов на износостойкость и прочность в независимой лаборатории.

Особое внимание стоит уделять обработке поверхности и покрытию. Качество покрытия напрямую влияет на срок службы шкива и его устойчивость к коррозии. Некачественное покрытие может привести к преждевременному выходу из строя даже самого прочного шкива.

Регулярные проверки и анализ результатов помогут выявить дефекты на ранней стадии и предотвратить серьезные проблемы в будущем. Не стоит экономить на контроле качества – это инвестиция в надежность и долговечность продукции.

Технологии производства: что влияет на эффективность

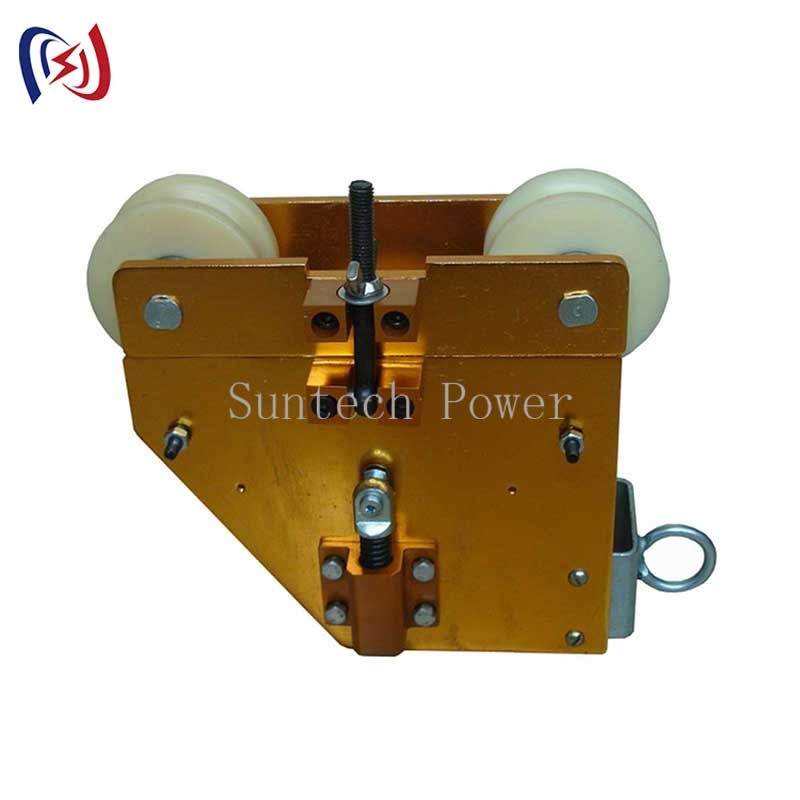

Современное производство **Oem кабель тянущий шкив завод** использует различные технологии. Наиболее распространенными являются литье под давлением, штамповка и механическая обработка. Выбор технологии зависит от материала шкива, требуемой точности и объема производства. Литье под давлением, например, подходит для массового производства, а штамповка – для производства сложных деталей.

Важным фактором является автоматизация производства. Автоматизация позволяет повысить производительность, снизить себестоимость и улучшить качество продукции. Современные заводы оснащены роботизированными линиями, системой компьютерного управления и автоматизированным контролем качества.

Сейчас все больше производителей переходят на 3D-моделирование и прототипирование. Это позволяет быстро и эффективно разрабатывать новые конструкции шкивов и оптимизировать их характеристики.

Проблемы с геометрии и точностью

Часто возникают проблемы с геометрией и точностью шкивов. Неправильные размеры канавок, неровные поверхности и отклонения от заданного профиля могут привести к неравномерному износу кабеля и снижению эффективности тяги. Это особенно критично при работе с длинными кабелями и высокими нагрузками.

Для решения этой проблемы необходимо использовать современное оборудование с высокой точностью обработки и осуществлять регулярный контроль геометрии шкивов. Кроме того, важно правильно выбрать материал и технологию производства, соответствующие требованиям к точности и качеству.

Мы когда-то столкнулись с проблемой, когда шкивы, произведенные одним поставщиком, имели небольшие отклонения в диаметре канавок. Это приводило к неравномерному распределению нагрузки по кабелю и его преждевременному износу. Пришлось искать другого поставщика и вносить изменения в конструкцию кабельного пучка.

Специальные требования к материалам: устойчивость к износу и агрессивной среде

Материал шкива играет ключевую роль в его долговечности и надежности. Наиболее часто используемые материалы – сталь, алюминий и полимерные композиты. Выбор материала зависит от условий эксплуатации шкива, требуемой прочности и устойчивости к коррозии.

Стальные шкивы обладают высокой прочностью и износостойкостью, но подвержены коррозии. Алюминиевые шкивы легче стальных, но менее прочные. Полимерные композиты обладают хорошей устойчивостью к коррозии и низким уровнем шума, но менее долговечны.

В зависимости от условий эксплуатации, шкивы могут подвергаться воздействию агрессивных сред, таких как химические вещества, пыль и грязь. Поэтому необходимо использовать материалы, устойчивые к воздействию этих факторов. Например, для работы в агрессивной среде используются шкивы, покрытые специальными защитными составами.

Покрытия: защита от коррозии и износа

Покрытие шкива – это дополнительная защита от коррозии, износа и механических повреждений. Наиболее распространенные покрытия – цинковое покрытие, порошковая окраска и полиуретановое покрытие. Каждое покрытие имеет свои преимущества и недостатки.

Цинковое покрытие обеспечивает хорошую защиту от коррозии, но менее долговечно, чем порошковая окраска или полиуретановое покрытие. Порошковая окраска обеспечивает более высокую устойчивость к износу и механическим повреждениям, но может быть дороже. Полиуретановое покрытие обладает высокой гибкостью и устойчивостью к воздействию химических веществ.

Выбор покрытия зависит от условий эксплуатации шкива и требуемой степени защиты. Мы часто используем порошковую окраску для шкивов, эксплуатируемых в агрессивной среде, и полиуретановое покрытие для шкивов, подвергающихся высоким нагрузкам.

Будущие тенденции: автоматизация, экологичность и новые материалы

В будущем производство **Oem кабель тянущий шкив завод** будет все больше автоматизироваться. Это позволит повысить производительность, снизить себестоимость и улучшить качество продукции. Также, будут развиваться новые материалы, такие как композиты на основе углеродных волокон, которые обладают высокой прочностью и легкостью. И, конечно, все больше внимания будет уделяться экологичности производства – использованию энергосберегающих технологий и переработке отходов.

Например, сейчас активно разрабатываются шкивы с использованием биоразлагаемых материалов. Это позволит снизить негативное воздействие на окружающую среду и сделать продукцию более экологичной.

Ожидается, что в будущем будут использоваться 3D-принтеры для производства небольших партий шкивов и прототипирования новых конструкций. Это позволит ускорить процесс разработки и снизить затраты на производство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фиксированные соединения

Фиксированные соединения -

Ключ с храповым механизмом

Ключ с храповым механизмом -

Подъемный блок (алюминиевый шкив)

Подъемный блок (алюминиевый шкив) -

Нож для зачистки внешних алюминиевых жил проводника

Нож для зачистки внешних алюминиевых жил проводника -

Натяжитель троса ручной с храповым механизмом

Натяжитель троса ручной с храповым механизмом -

Блоки струнных восстанавливают демпфер

Блоки струнных восстанавливают демпфер -

.jpg) Блоки шкивов проводников серии 660

Блоки шкивов проводников серии 660 -

Универсальный захват

Универсальный захват -

Инструмент для зачистки кабеля

Инструмент для зачистки кабеля -

Захват для стального каната с защитой от скручивания болтового типа

Захват для стального каната с защитой от скручивания болтового типа -

Вертолетные блоки шкивов проводников

Вертолетные блоки шкивов проводников -

Проводниковый термометр

Проводниковый термометр

Связанный поиск

Связанный поиск- Высококачественные треугольные грунтовые ролики

- Ведущий производитель кабельных направляющих роликов

- Ведущий производитель кабельных роликов для устья скважины

- Ведущий производитель самозатягивающихся зажимов

- Высококачественные инструменты для лэп

- Комплекты шкивов ведущих проводов

- Отличный гидравлический кабелерез

- Инструменты для такелажа лэп в китае

- Ведущие производители тяговых кабельных талей

- Цена ведущего тягового ролика для проводов