Oem завод направляющего троса

Направляющие тросы – вещь, казалось бы, простая. Но если копнуть глубже, то понимаешь – это целая наука. Часто заказчики приходят с четким пониманием конечной цели, но мало представляют сложность OEM завода направляющего троса. Особенно это касается тех, кто раньше никогда не сталкивался с производством таких изделий. Попытки заказать дешево, не учитывая нюансов материалов и технологических процессов, чаще всего заканчиваются разочарованием. Иногда видится, что просто нужно купить трос, а все остальное – детали. Это не так.

Что такое направляющий трос и зачем он нужен?

В первую очередь, стоит понимать, что такое направляющий трос. Это не просто стальная проволока. Это сложная конструкция, предназначенная для обеспечения плавного и надежного перемещения оборудования, например, в высоковольтных вышки или подъемных механизмах. Неправильно подобранный или изготовленный трос может привести к серьезным последствиям – поломке оборудования, остановке производства, даже к аварийным ситуациям. В нашей практике часто встречаются ситуации, когда заказчики считают, что экономия на тросе – это разумно. Но потом приходится исправлять последствия, а это обходится гораздо дороже.

Направляющие тросы бывают разных типов – от простых проволочных до сложных конструкций с защитным покрытием, различной жесткостью и прочностью. Выбор типа зависит от конкретных условий эксплуатации – температуры, влажности, механических нагрузок. Поэтому, при запросе на изготовление, важно понимать, для каких именно условий предполагается применение троса. Например, для работы в агрессивной среде, тросы требуют специальной защиты от коррозии.

Основные этапы производства на OEM заводе

Производство OEM завода направляющего троса включает несколько ключевых этапов. Начинается все с выбора материала. Обычно используются различные марки стали – от углеродистой до нержавеющей. Выбор зависит от требуемой прочности и стойкости к коррозии. Затем – намотка проволоки в катушки, прокаливание для снятия напряжения и последующая обжимка. Важную роль играет контроль качества на каждом этапе – от входного контроля материалов до финального тестирования готового изделия.

Одним из самых трудоемких этапов является нанесение защитного покрытия. Это может быть гальваническое покрытие, порошковая окраска или специальное лакокрасочное покрытие. Цель – защита троса от коррозии и механических повреждений. Некачественное покрытие может значительно сократить срок службы троса. Мы в своей практике часто сталкиваемся с проблемами, связанными с неровным покрытием или его отслоением – это приводит к повышенному износу и преждевременному выходу троса из строя.

Проблемы и сложности при производстве

Несмотря на кажущуюся простоту, производство OEM завода направляющего троса сопряжено с определенными сложностями. Одна из главных – обеспечение высокой точности размеров и геометрических параметров. Трос должен соответствовать заданным требованиям по диаметру, жесткости, длине. Любые отклонения могут привести к проблемам при монтаже и эксплуатации. Мы используем современное оборудование для контроля размеров и формы – это позволяет минимизировать риски возникновения дефектов.

Другая проблема – обеспечение равномерности натяжения проволоки в катушке. Неравномерное натяжение может привести к повышенной нагрузке на отдельные участки троса и, как следствие, к его преждевременному износу. Для решения этой проблемы используются специальные устройства для равномерной намотки проволоки. Этот момент часто упускается при попытках производства на менее оборудованных предприятиях.

Пример из практики: заказ на высоковольтные линии

Недавно мы работали над заказом на изготовление тросов для высоковольтных линий электропередач. Заказчик требовал тросы с повышенной устойчивостью к ультрафиолетовому излучению и высоким температурам. При выборе материала мы обратились к нержавеющей стали специальной марки, которая обладает высокой термостойкостью и устойчивостью к УФ-излучению. Также мы использовали специальное защитное покрытие, которое предотвращает коррозию металла. В процессе производства мы тщательно контролировали размеры и геометрию троса, чтобы обеспечить его соответствие требованиям заказчика. В итоге, заказчик остался очень доволен качеством изготовленного троса и его долговечностью.

Контроль качества и сертификация

Контроль качества является неотъемлемой частью производства OEM завода направляющего троса. На каждом этапе производства проводятся различные проверки – от входного контроля материалов до финального тестирования готового изделия. Мы используем современное оборудование для контроля механических свойств, размеров и геометрии троса. Кроме того, мы проводим испытания троса на прочность и устойчивость к нагрузкам. Готовые тросы сертифицируются в соответствии с требованиями международных стандартов.

Сертификация – это важный фактор, подтверждающий соответствие троса требованиям безопасности и качества. Без сертификата трос не может использоваться в определенных сферах, например, в электроэнергетике. Мы предоставляем нашим заказчикам полный пакет сертификатов, подтверждающих качество и безопасность наших изделий. Это важный аргумент при участии в тендерах и заключении крупных контрактов.

В заключение

Производство OEM завода направляющего троса – это ответственный и сложный процесс, требующий высокой квалификации и современного оборудования. Не стоит экономить на качестве материалов и технологических процессах, иначе можно столкнуться с серьезными проблемами в будущем. Мы стремимся предоставлять нашим заказчикам высококачественные изделия, соответствующие самым строгим требованиям безопасности и качества. Помните, надежность направляющего троса – залог бесперебойной работы всего оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подъемный полиспаст (литой стальной шкив)

Подъемный полиспаст (литой стальной шкив) -

Самозахватывающий зажим для заземляющего провода

Самозахватывающий зажим для заземляющего провода -

Плетеный стальной канат с защитой от скручивания

Плетеный стальной канат с защитой от скручивания -

.jpg) Блоки шкивов проводников серии 660

Блоки шкивов проводников серии 660 -

Изголовья для двух связанных проводников

Изголовья для двух связанных проводников -

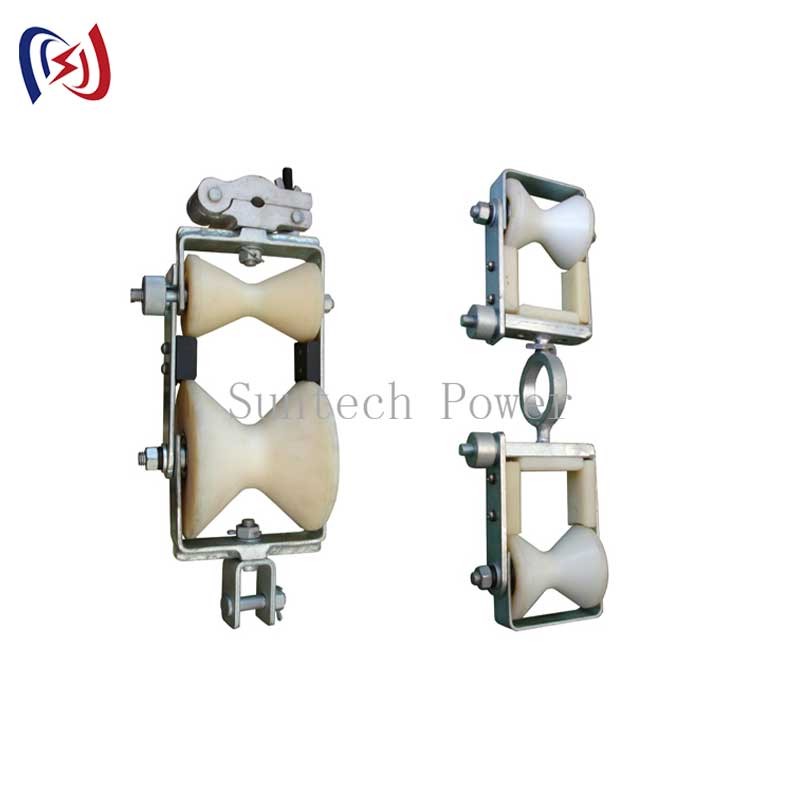

Рамный Кабельный шкив

Рамный Кабельный шкив -

Универсальный захват

Универсальный захват -

Подъемный блок точки

Подъемный блок точки -

Подъемный блок (двухстороннее открытие с двойным шкивом)

Подъемный блок (двухстороннее открытие с двойным шкивом) -

Блок натяжения тандемного шкива проводников

Блок натяжения тандемного шкива проводников -

Оптический кабель Тяговое оборудование

Оптический кабель Тяговое оборудование -

Блок натяжения кабеля OPGW

Блок натяжения кабеля OPGW

Связанный поиск

Связанный поиск- Подставка для катушек

- Ведущие производители инструментов для монтажа вышек

- Ведущие прицепы для кабельных лотков

- Установки для кабельных роликов

- Установки для кабельных зажимов

- Oem проводник резьбы блока завода

- Ведущие резьбовые шкивы

- Заводы по производству подъемных тележек

- Превосходный шкив для протяжки кабеля

- Поставщики шкивов для проводников