Oem гидравлические режущие инструменты завод

Часто люди, ищущие ОЕМ гидравлические режущие инструменты завод, думают о каком-то гигантском комплексе, где рождаются новые технологии и инновации. На самом деле, все гораздо сложнее. Производство режущего оборудования, особенно гидравлического, – это постоянная оптимизация, поиск баланса между стоимостью, надежностью и требованиями конкретного заказчика. А точнее, постоянное решение возникающих проблем, часто – таких, о которых совсем не думал изначально. Это не просто сборка деталей, это инженерная работа, требующая глубокого понимания процессов и материалов. Недавно столкнулись с ситуацией, когда заказчик требовал инструмент, способный работать с очень жестким материалом, но с минимальным износом лезвия. И это уже совсем другая история.

Особенности производства гидравлических режущих инструментов

В общем, ОЕМ гидравлические режущие инструменты завод – это не просто место, где делают инструменты. Это целая система, включающая в себя проектирование, выбор материалов, механическую обработку, сборку, тестирование и контроль качества. Процесс начинается с детальных спецификаций, которые определяют требуемые характеристики инструмента: тип резания, материал обрабатываемого объекта, требуемая точность и долговечность. Дальше – выбор подходящих материалов. Здесь уже нужно учитывать множество факторов: коррозионную стойкость, износостойкость, прочность на сжатие и растяжение. Важную роль играет не только сам материал лезвия, но и все остальные компоненты, такие как гидравлический цилиндр, приводной механизм и система смазки. Особенно важны соединения и уплотнения – от их качества напрямую зависит надежность всей конструкции.

Мы работали с несколькими заводами в Китае, и один из самых распространенных вопросов – это контроль качества. Потому что, к сожалению, качество продукции может сильно отличаться даже у одного и того же поставщика. Встречались случаи, когда по внешней оболочке инструмент выглядел идеально, но внутренние компоненты были выполнены некачественно. И это приводило к преждевременному износу, поломкам и, как следствие, к убыткам для заказчика. Поэтому, тщательный контроль на каждом этапе производства – это критически важный аспект.

Проблемы с материалами и их влияние

Выбор правильного материала – это, пожалуй, один из самых сложных вопросов при производстве режущих инструментов. Например, при работе с твердыми сплавами часто возникают проблемы с износом лезвия. Твердые сплавы, конечно, прочные, но они довольно хрупкие и склонны к сколам и трещинам. Поэтому, необходимо тщательно подбирать состав твердого сплава, учитывая свойства обрабатываемого материала и условия эксплуатации. Иногда, вместо чистого твердого сплава, используют его композитные материалы, которые обладают повышенной пластичностью и износостойкостью. Но, опять же, важно правильно подобрать композитный материал, чтобы он соответствовал требованиям конкретного применения. Неправильный выбор может привести к снижению эффективности резания и преждевременному износу инструмента.

В последнее время все больше внимания уделяется использованию новых материалов, таких как керамика и углеродные нанотрубки. Эти материалы обладают уникальными свойствами: высокой прочностью, жесткостью и износостойкостью. Однако, их использование пока еще ограничено высокой стоимостью и сложностью обработки. Но, в будущем, можно ожидать, что они станут более доступными и широко применяемыми в производстве режущих инструментов.

Гидравлический привод: нюансы конструкции

Гидравлический привод – это сердце любого гидравлического режущего инструмента. От его надежности и производительности напрямую зависит эффективность всей системы. Основные компоненты гидравлического привода: гидравлический цилиндр, насос, клапаны и трубопроводы. При выборе гидравлического привода необходимо учитывать требуемый крутящий момент, давление и скорость движения. Важно также учитывать условия эксплуатации: температуру окружающей среды, влажность и наличие агрессивных сред. Например, при работе в агрессивных средах необходимо использовать гидравлические жидкости и уплотнения, устойчивые к коррозии. Некачественный гидравлический привод может привести к перегреву, поломке и, как следствие, к дорогостоящему ремонту или замене инструмента.

Один из распространенных вопросов – это выбор типа гидравлического цилиндра. Существуют различные типы цилиндров: толкающие, тяговые, телескопические. Выбор типа цилиндра зависит от требуемого хода и усилия. Также важно учитывать конструктивные особенности цилиндра: наличие или отсутствие компенсации за объем гидравлической жидкости, тип уплотнений и системы смазки. Неправильный выбор типа цилиндра может привести к снижению эффективности резания и преждевременному износу инструмента. Например, для ОЕМ гидравлические режущие инструменты завод обычно делают акцент на надежные и простые конструкции цилиндров, чтобы упростить обслуживание и ремонт.

Практический опыт: случай с резаком для металла

Недавно мы участвовали в разработке резака для металла, предназначенного для работы с толстыми листами стали. Заказчик требовал, чтобы резак был надежным, долговечным и способным работать без перегрева. Мы выбрали твердый сплав с высоким содержанием вольфрама, который обладает повышенной износостойкостью. Для гидравлического привода использовали насос с регулируемой производительностью, чтобы можно было контролировать скорость резания. Для охлаждения резака использовали специальную гидравлическую жидкость, которая предотвращает перегрев. В процессе испытаний мы столкнулись с проблемой: резак быстро перегревался, даже при использовании гидравлической жидкости. Пришлось пересмотреть конструкцию резака и добавить систему дополнительного охлаждения. В итоге, мы разработали резак, который полностью соответствовал требованиям заказчика. Это хороший пример того, как важно учитывать все факторы при разработке и производстве режущих инструментов.

И, знаете, что? Часто самые интересные решения приходят не сразу. Иногда, приходится возвращаться к началу и пересматривать все свои расчеты. Но именно это и делает работу инженером интересной. Потому что в итоге, получается что-то, что действительно работает и решает задачу заказчика.

Что важно при выборе поставщика ОЕМ гидравлические режущие инструменты

При выборе поставщика ОЕМ гидравлические режущие инструменты важно обращать внимание не только на цену, но и на качество продукции, опыт работы и репутацию компании. Не стоит экономить на качестве, потому что это может привести к серьезным проблемам в будущем. Важно, чтобы поставщик имел собственную производственную базу, а не только занимался перепродажей продукции. Это позволит ему обеспечить контроль качества на каждом этапе производства. Также важно, чтобы поставщик предлагал техническую поддержку и консультации по выбору инструмента и его эксплуатации.

И еще один важный момент – это сертификация продукции. Необходимо убедиться, что инструменты соответствуют всем требованиям безопасности и стандартам качества. Потому что, безопасность – это главное.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Блок натяжения кабеля OPGW

Блок натяжения кабеля OPGW -

Блоки струнных восстанавливают демпфер

Блоки струнных восстанавливают демпфер -

Ролик защиты входа кабеля серии B

Ролик защиты входа кабеля серии B -

Изголовья для трехпроводных проводников

Изголовья для трехпроводных проводников -

Главные доски для POGW

Главные доски для POGW -

Ручная цепная таль

Ручная цепная таль -

Захват для оптического кабеля

Захват для оптического кабеля -

Кабельный шкив для поддержки троса

Кабельный шкив для поддержки троса -

Блок шкива для спуска к небу

Блок шкива для спуска к небу -

Кабельный роликовый узел

Кабельный роликовый узел -

Соединения носков с сеткой-проводником

Соединения носков с сеткой-проводником -

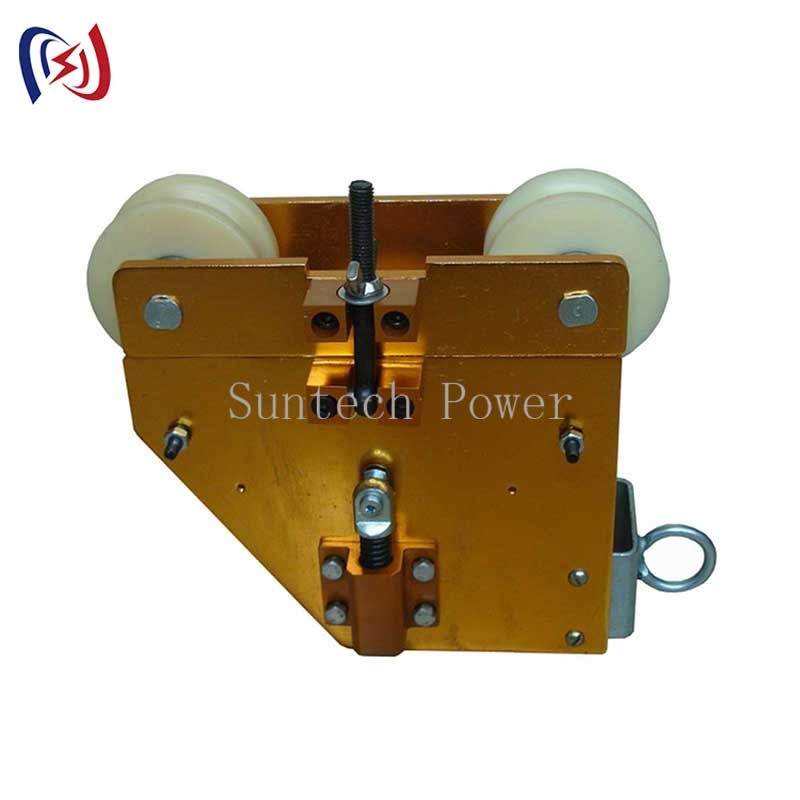

Подъемный блок (пластина из алюминиевого сплава с нейлоновым шкивом)

Подъемный блок (пластина из алюминиевого сплава с нейлоновым шкивом)

Связанный поиск

Связанный поиск- Стальной кабельный ролик

- Ведущий проволочный трос устойчивый к кручению

- Отличный прямой кабельный ролик

- Ведущие поставщики ведущих кабельных съемников для лебедок

- Ведущие гидравлические режущие инструменты

- Ведущие тандемные шкивы

- Ведущие производители инструментов для такелажа линий электропередач

- Oem универсальный шкив освобождения кабеля

- Oem завод заземляющих стержней

- Ведущий поставщик роликов для воздушных кабелей