Oem анти-кручение гальванизированный стальной канат завод

Что касается производства анти-кручение гальванизированного стального каната, то часто встречаются, скажем так, упрощенные представления. Многие считают, что это просто гальванизация и намотка, но на деле все гораздо сложнее. Особенно в части обеспечения надежности и долговечности. И даже простое понимание требований к качеству материала – это уже половина дела. Мы не претендуем на всезнание, но с опытом понимаем, что за видимым образом часто скрываются скрытые проблемы, требующие внимательного подхода.

Исходные материалы: от стали до покрытия

Начнем с выбора стали. Здесь важно не просто указание марки, а строгий контроль химического состава. Мы работаем с поставщиками, которые предоставляют сертификаты, но всегда проводим собственные проверки. Часто бывает так, что 'сталь марки Х' на бумаге выглядит отлично, а на практике имеет отклонения, которые существенно влияют на прочность троса. А вот с гальванизацией – это вообще отдельная история. Тип покрытия (цинк, цинк-алюминий, цинк-магний), толщина, равномерность – все это критично. Неправильно выполненная гальванизация – прямой путь к коррозии и преждевременному износу.

Мы, например, сталкивались с ситуацией, когда канат, изготовленный по спецификации, якобы с соответствующим покрытием, через год эксплуатации в полевых условиях начинал быстро ржаветь. После анализа выяснилось, что гальванизационная ванна была недостаточно контролируема, а процесс нанесения не соответствовал нормативным требованиям. Несколько циклов переделки и более тщательный контроль качества помогли решить проблему, но это стоило нам немало времени и денег. Выводы были сделаны: экономия на качестве гальванического покрытия – это всегда проигрыш.

Помимо стали и гальванического покрытия, не стоит забывать и о предварительной обработке поверхности. Очистка от окалины и ржавчины – это необходимый этап перед нанесением покрытия. Иногда даже незначительная небрежность на этом этапе может привести к образованию дефектов и снижению адгезии покрытия.

Технология производства: намотка и антикручение

Сама технология намотки стального троса с антикручением требует высокой точности и аккуратности. Неправильная намотка может привести к неравномерному распределению напряжения и снижению несущей способности троса. И здесь, опять же, контроль качества играет ключевую роль. Мы используем специализированное оборудование для намотки, которое позволяет контролировать плотность и равномерность намотки. Регулярная калибровка и техническое обслуживание оборудования – обязательное условие.

Антикручение, как правило, достигается разными способами: намоткой из полимерной ленты, с использованием специального сердечника или комбинированным методом. Выбор метода зависит от требований к тросу и условий эксплуатации. Полимерная лента – это самый распространенный и относительно недорогой способ. Но важно правильно подобрать тип ленты, чтобы она соответствовала условиям эксплуатации (температура, влажность, агрессивные среды). Неправильный выбор ленты может привести к ее быстрому износу и потере антикрутящих свойств.

У нас были эксперименты с различными материалами для антикручения, включая специальные полиуретановые составы. В некоторых случаях они давали отличные результаты, особенно при работе в условиях повышенной влажности и температуры. Однако, они были значительно дороже традиционной полимерной ленты, и поэтому их использование оправдано только в тех случаях, когда требуется максимальная надежность и долговечность.

Контроль качества: от входного до выходного

Контроль качества на всех этапах производства – это не просто формальность, а необходимость. Мы используем различные методы контроля, включая визуальный осмотр, ультразвуковой контроль и испытания на растяжение. Визуальный осмотр позволяет выявить дефекты поверхности, такие как царапины, сколы и трещины. Ультразвуковой контроль позволяет выявить внутренние дефекты, такие как поры и включения. Испытания на растяжение позволяют определить прочность и несущую способность троса.

Кроме того, мы проводим регулярные лабораторные испытания для проверки химического состава стали и качества гальванического покрытия. Эти испытания проводятся в независимой лаборатории, что гарантирует объективность результатов. Не бойтесь инвестировать в качественный контроль, это вложение окупится в долгосрочной перспективе. Лучше потратить немного больше на контроль качества сейчас, чем столкнуться с проблемами и убытками позже.

В последнее время мы уделяем все больше внимания автоматизации процесса контроля качества. Внедрение машинного зрения для обнаружения дефектов и автоматизированных систем измерения прочности позволяет повысить точность и эффективность контроля, а также снизить риск человеческой ошибки. Это, безусловно, тренд развития отрасли.

Примеры успешных и неудачных проектов

В рамках проекта по поставке тросов для энергетической отрасли нам пришлось разработать специальный анти-кручение гальванизированного стального каната, который должен был выдерживать экстремальные климатические условия и интенсивные нагрузки. Мы использовали высокопрочную сталь, цинк-алюминиевое гальваническое покрытие и полиуретановую ленту для антикручения. Результат превзошел все ожидания. Тросы прослужили безупречно в течение многих лет, не требуя ремонта или замены.

А вот с проектом по поставке тросов для строительства моста у нас возникли серьезные проблемы. Мы использовали традиционную полимерную ленту для антикручения, которая оказалась недостаточно прочной и быстро износилась под воздействием ультрафиолетового излучения. Это привело к образованию коррозии и снижению несущей способности тросов. Пришлось срочно менять тросы, что повлекло за собой значительные финансовые потери и задержку в реализации проекта.

Эти примеры показывают, что выбор правильного материала и технологии производства – это залог успеха. Не стоит экономить на качестве, особенно при работе в сложных условиях.

Влияние нормативных требований

Нельзя недооценивать роль нормативных документов. Требования ГОСТ, ISO и других стандартов определяют минимальные требования к качеству стальных тросов, включая параметры прочности, долговечности и устойчивости к коррозии. Несоблюдение этих требований может привести к серьезным последствиям, включая отзыв продукции и судебные разбирательства. Поэтому важно внимательно изучать и соблюдать все применимые нормативные документы.

Постоянно меняются требования, возникают новые стандарты, поэтому компания должна оперативно реагировать на них, вносить корректировки в производственные процессы и обеспечивать соответствие продукции требованиям.

Регулярное обучение персонала и повышение квалификации – это также важный фактор обеспечения соответствия продукции нормативным требованиям. Ведь только хорошо обученный персонал может правильно выполнять контроль качества и обеспечивать соблюдение технологии производства.

Заключение

Производство качественного анти-кручение гальванизированного стального каната – это ответственный и сложный процесс, требующий высокой квалификации и опыта. Не стоит экономить на качестве материалов и контроля качества. Инвестиции в качество – это вложение в долгосрочную надежность и безопасность продукции. Мы надеемся, что наши наблюдения и опыт будут полезны вам в вашей работе. Для получения более подробной информации о нашей продукции и услугах, пожалуйста, посетите наш сайт: https://www.stringingtools.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изолированная шелковая веревка

Изолированная шелковая веревка -

Соединения сетки-носка для заземляющего провода (OPGW)

Соединения сетки-носка для заземляющего провода (OPGW) -

Блоки струнных восстанавливают демпфер

Блоки струнных восстанавливают демпфер -

Ручной подъемник цепного типа из алюминиевого сплава

Ручной подъемник цепного типа из алюминиевого сплава -

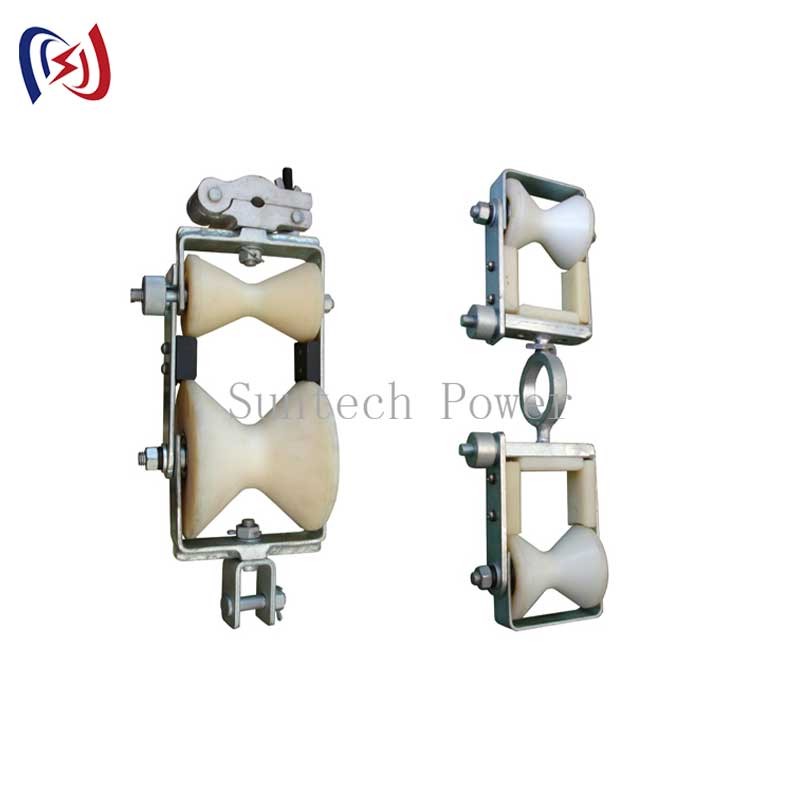

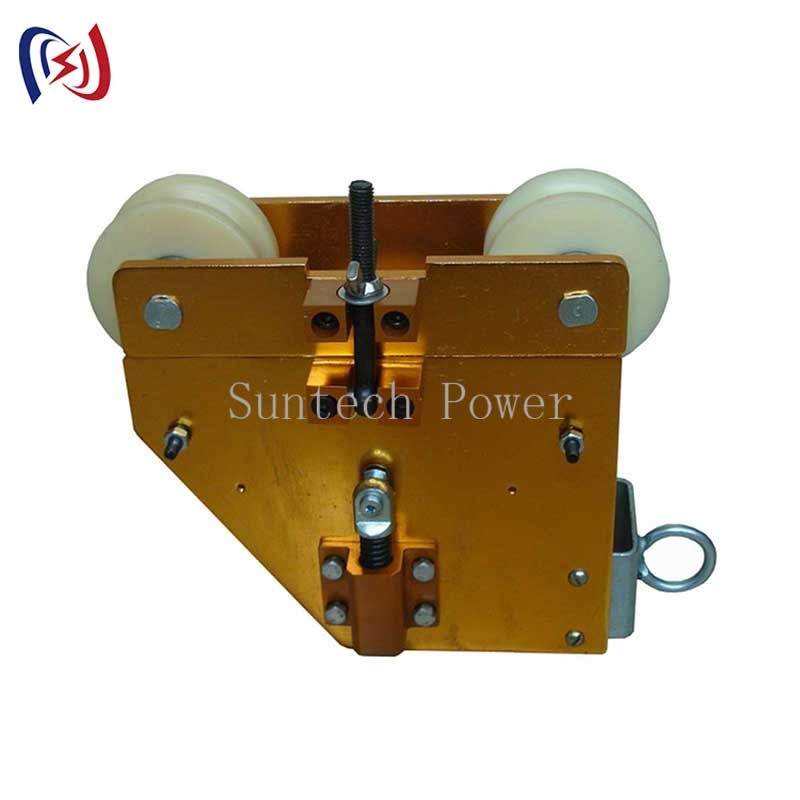

Воздушные блоки шкивов проводников

Воздушные блоки шкивов проводников -

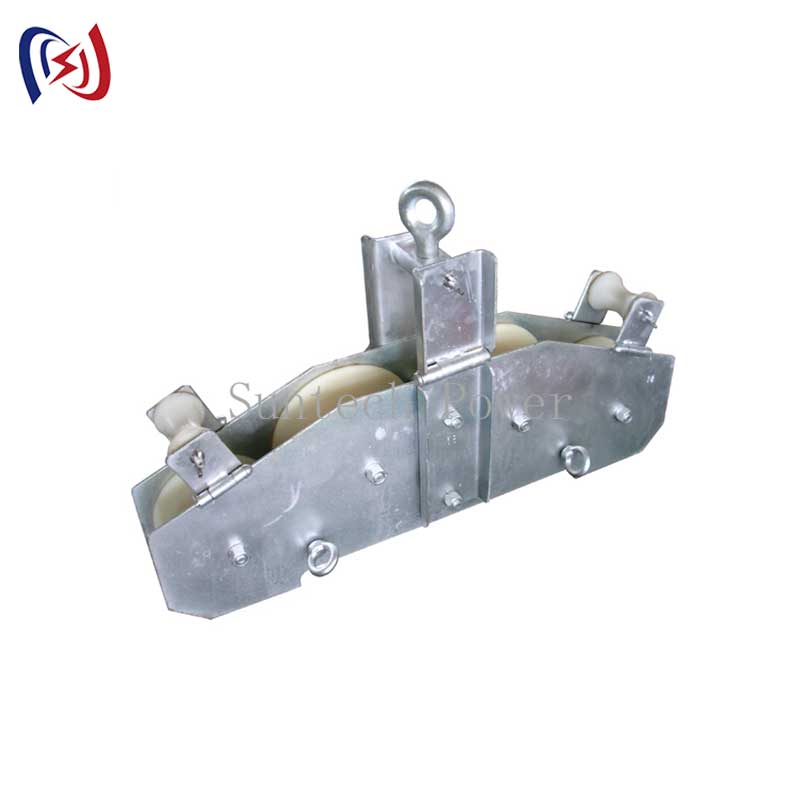

Ролик защиты входа кабеля серии C

Ролик защиты входа кабеля серии C -

Рычажный подъемник с храповым механизмом

Рычажный подъемник с храповым механизмом -

Кабельный роликовый узел

Кабельный роликовый узел -

Прицеп для кабельной катушки

Прицеп для кабельной катушки -

Проводниковый термометр

Проводниковый термометр -

Универсальные блоки шкивов проводников

Универсальные блоки шкивов проводников -

Комбинированные блоки шкивов проводников

Комбинированные блоки шкивов проводников

Связанный поиск

Связанный поиск- Цена на кусачки для резки провода acsr

- Заводы по производству кабельных роликов

- Прицепы для кабельных лотков в китае

- Ведущие гидравлические тяговые натяжные устройства

- Ведущие шкивы для алюминиевых проводов

- Производители треугольных грунтовых роликов

- Ведущие моторные лебедки

- Ведущие поставщики легированных кабельных роликов

- Высококачественные ролики для подвески кабеля

- Монтируемые шкивы