Oem алюминиевый кабель ролик шкив

Кажется, простая деталь – кабель-шкив – не может вызывать особых сложностей. Но когда речь заходит о алюминиевом кабеле и производством по OEM, возникает целый пласт нюансов, которые часто упускают из виду. Например, многие считают, что для любых условий подойдет один и тот же тип ролика. Это не так. Рассматриваю этот вопрос с точки зрения практического применения, опираясь на собственный опыт и столкнувшиеся проблемы. Не претендую на абсолютную истину, а скорее делюсь наблюдениями.

Общие сведения и распространенные ошибки

Вопрос оЕМ алюминиевого кабеля ролика шкива связан с тем, что заказчик выступает в роли заказчика производства. Это значит, что требования к качеству, материалам, размерам, точности изготовления и даже к последующей обработке поверхности определяются заказчиком. Самая распространенная ошибка – недооценка влияния материала шкива на срок службы и эффективность алюминиевого кабеля. Часто выбирают дешевые полимеры, не рассчитанные на длительную эксплуатацию в сложных климатических условиях или при высоких нагрузках. В итоге – преждевременный износ, поломки и необходимость повторной замены. Я помню один случай, когда мы поставляли кабель-шкивы для линии электропередач в регионе с суровыми зимами. Дешевые пластиковые ролики просто трескались от мороза.

Материалы и их свойства

Выбор материала для шкивов критически важен. Самые распространенные варианты – полиамид (PA, нейлон), полипропилен (PP), и различные композиты. Полиамид – хороший выбор для универсального применения, обладает высокой износостойкостью и устойчивостью к маслам. Полипропилен дешевле, но менее долговечен. Композиты – более дорогое, но и более эффективное решение, позволяющее сочетать в себе лучшие свойства различных материалов. При выборе материала необходимо учитывать температуру эксплуатации, воздействие агрессивных сред, наличие нагрузки и частоту использования. Алюминий, как часть алюминиевого кабеля, сам по себе не является материалом шкива, но его характеристики влияют на допустимые нагрузки и требования к трению.

Геометрия и размеры роликов

Геометрия шкива (диаметр, ширина канавки, форма поверхности) напрямую влияет на характеристики кабеля. Неправильно подобранные параметры могут привести к повышенному трению, неравномерному износу кабеля, а в крайних случаях – к его повреждению. Например, слишком узкая канавка увеличивает концентрацию напряжения и может привести к повреждению алюминиевого кабеля. Важно учитывать спецификации производителя кабеля и придерживаться рекомендованных параметров. При работе с кабелями большого диаметра необходимо учитывать их вес и распределение нагрузки при выборе диаметра шкива.

Процесс производства по технологии OEM

Работа по технологии OEM подразумевает тесное взаимодействие с заказчиком на всех этапах производства. Начинается все с получения технического задания, где четко прописываются все требования к кабелям и шкивам. Далее – разработка чертежей, выбор материалов, подготовка оснастки и запуск серийного производства. Важным этапом является контроль качества на всех стадиях – от входного контроля сырья до финальной проверки готовой продукции. В нашей компании ООО Нинбо Чэнтай Электрооборудование, мы уделяем особое внимание контролю качества, используя современное оборудование и квалифицированный персонал. Мы стараемся полностью соответствовать требованиям заказчика, а не просто выполнять заказ.

Контроль качества и сертификация

Контроль качества – это не просто формальность, это залог надежности и долговечности продукции. Наше качество соответствует международным стандартам, и мы проводим внутренний контроль на каждом этапе производства, используя специализированное оборудование и обученный персонал. Особое внимание уделяется проверке геометрических размеров, механических свойств материалов, и устойчивости к воздействию внешних факторов. Если кабели-шкивы предназначаются для использования в критически важных приложениях, может потребоваться сертификация по соответствующим стандартам (например, IEC, ГОСТ). Мы можем предоставить всю необходимую документацию и сертификаты на нашу продукцию.

Специфические проблемы при производстве алюминиевых кабелей

Производство алюминиевых кабелей сопряжено с определенными сложностями. Алюминий более пластичен, чем медь, поэтому требует более бережного обращения при обработке. Необходимо учитывать возможность возникновения галваники при контакте алюминия с другими металлами. Для предотвращения гальванической коррозии применяют специальные изоляционные материалы и покрытия. Еще одна проблема – это склонность алюминия к окислению. Для защиты от окисления используются специальные покрытия, такие как оксид алюминия или эпоксидные смолы. Мы постоянно совершенствуем технологии производства алюминиевых кабелей, чтобы минимизировать эти риски и обеспечить максимальную надежность продукции. Наш склад продукции натяжных инструментов для строительства ЛЭП позволяет закупать комплектующие в Китае, контролируя логистику и снижая затраты.

Примеры из практики

Один из интересных проектов был связан с производством кабелей-шкивов для подъёмных кранов. Требования к надежности и долговечности были очень высокими. Мы использовали высокопрочный полиамид с добавлением стекловолокна для повышения износостойкости. Также мы разработали специальную систему канавок, которая обеспечивала равномерное распределение нагрузки и снижала трение. В результате, кабели-шкивы прослужили без единой поломки в течение пяти лет. Еще один пример – производство кабелей-шкивов для ветрогенераторов. В этом случае особенно важна устойчивость к воздействию ультрафиолетового излучения и атмосферных осадков. Мы использовали специальный полимер с добавлением УФ-стабилизаторов и разработали специальное покрытие для защиты от влаги.

Современные тенденции в производстве кабелей-шкивов

Современные тенденции в производстве кабелей-шкивов направлены на повышение эффективности, снижения веса и улучшения экологичности продукции. Активно используются новые материалы, такие как композиты на основе углеродного волокна. Разрабатываются новые технологии обработки поверхности, позволяющие снизить трение и увеличить срок службы кабелей. Также растет спрос на кабели-шкивы с интегрированными датчиками, которые позволяют контролировать состояние кабеля в режиме реального времени. Мы следим за новыми тенденциями и постоянно внедряем их в производство, чтобы предлагать нашим клиентам самые современные и эффективные решения. Мы постоянно совершенствуем производственные процессы, ориентируясь на запросы рынка и пожелания клиентов.

В заключение, производство оЕМ алюминиевых кабельных роликов шкивов – это комплексная задача, требующая глубоких знаний и опыта. Важно учитывать множество факторов – от выбора материала до технологии обработки поверхности. Не стоит экономить на качестве, так как это может привести к серьезным последствиям. Мы готовы предложить вам оптимальное решение, которое соответствует вашим требованиям и бюджету.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изолированная шелковая веревка

Изолированная шелковая веревка -

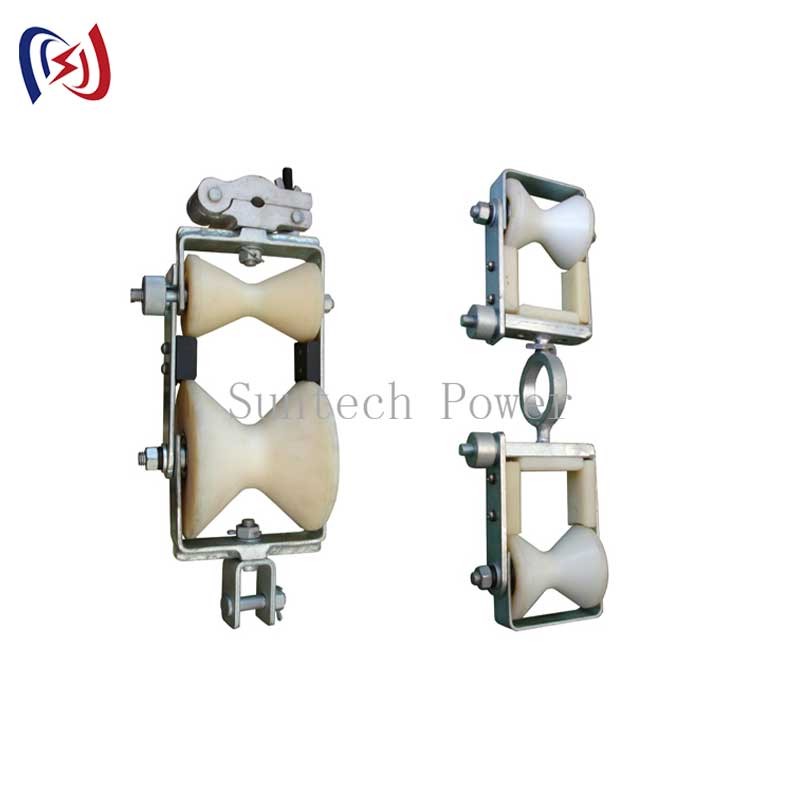

Подъемный блок (двухстороннее открытие с двойным шкивом)

Подъемный блок (двухстороннее открытие с двойным шкивом) -

Угловой отдающий Блок шкива к небу

Угловой отдающий Блок шкива к небу -

Универсальные блоки шкивов проводников

Универсальные блоки шкивов проводников -

трехцелевые блоки шкивов проводников к небу

трехцелевые блоки шкивов проводников к небу -

Ролик для поворота кабеля

Ролик для поворота кабеля -

Вертолетные блоки шкивов проводников

Вертолетные блоки шкивов проводников -

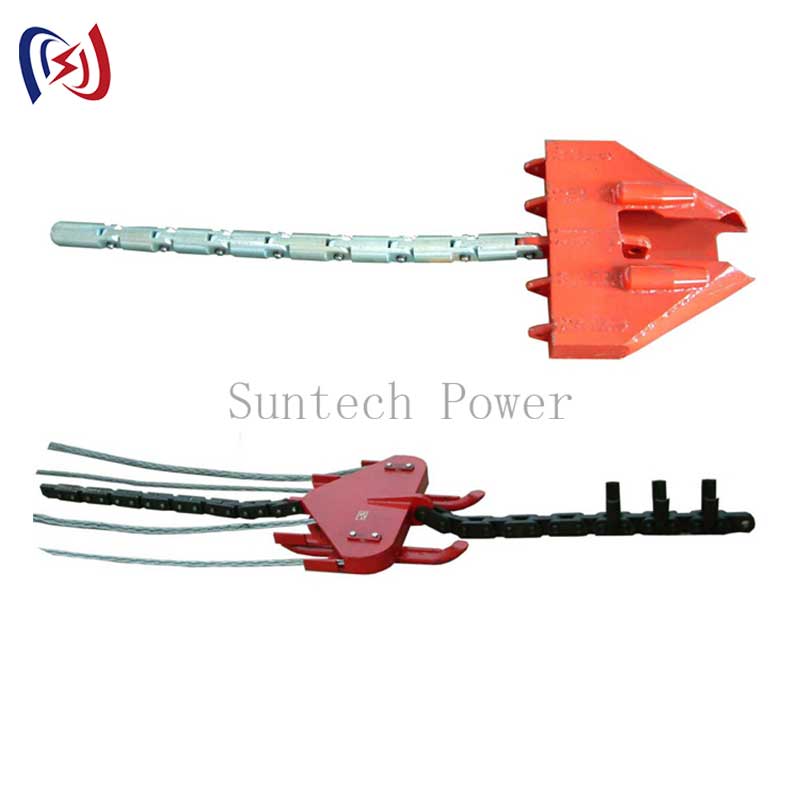

Захват для оптического кабеля

Захват для оптического кабеля -

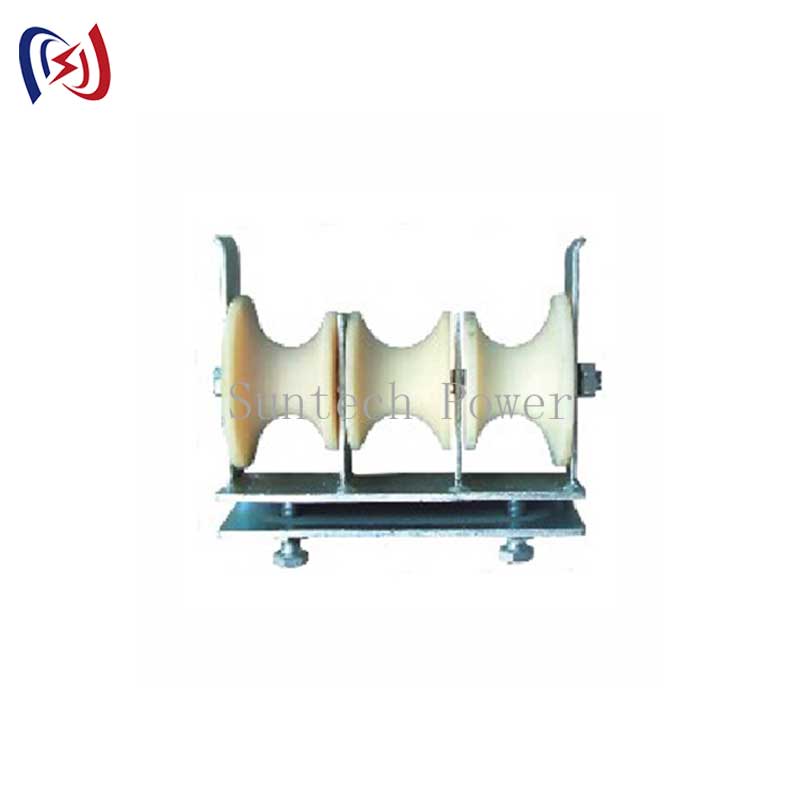

Трёхколёсные тросовые блоки шкивов проводников

Трёхколёсные тросовые блоки шкивов проводников -

Ангельский стальной резак

Ангельский стальной резак -

Блок натяжения тандемного шкива проводников

Блок натяжения тандемного шкива проводников -

.jpg) Блоки шкивов проводников серии 916

Блоки шкивов проводников серии 916

Связанный поиск

Связанный поиск- Заводы по производству лебедок для протяжки троса

- Ведущие цены на алюминиевые кабельные ролики

- Поставщики инструментов для воздушных линий opgw

- Oem фабрика ролика тяги кабеля

- Инструменты для воздушных линий opgw в китае

- Цена oem устьевой кабельный ролик

- Ведущий производитель самозатягивающихся зажимов

- Превосходное оборудование для тяги кабеля

- Цена на oem инструменты для монтажа проводов

- Высококачественные салазки для проволоки большого диаметра