Цена oem устьевой шкив

Устьевые шкивы – это, казалось бы, простая деталь. Но когда дело касается OEM-производства, все становится сложнее. Часто заказчики думают, что выбор здесь сводится только к размеру и материалу. На деле же, это целый комплекс факторов, от точности изготовления до долговечности. Особенно это касается применений в энергетике и строительстве ЛЭП. Помню один случай с заказом для компании, занимающейся монтажом линий электропередач в Сибири. Они выбрали шкив по минимальной цене, но через полгода потребовалось его заменить из-за преждевременного износа. Именно тогда я осознал, насколько критичен правильный выбор.

Что такое устьевой шкив и почему он важен?

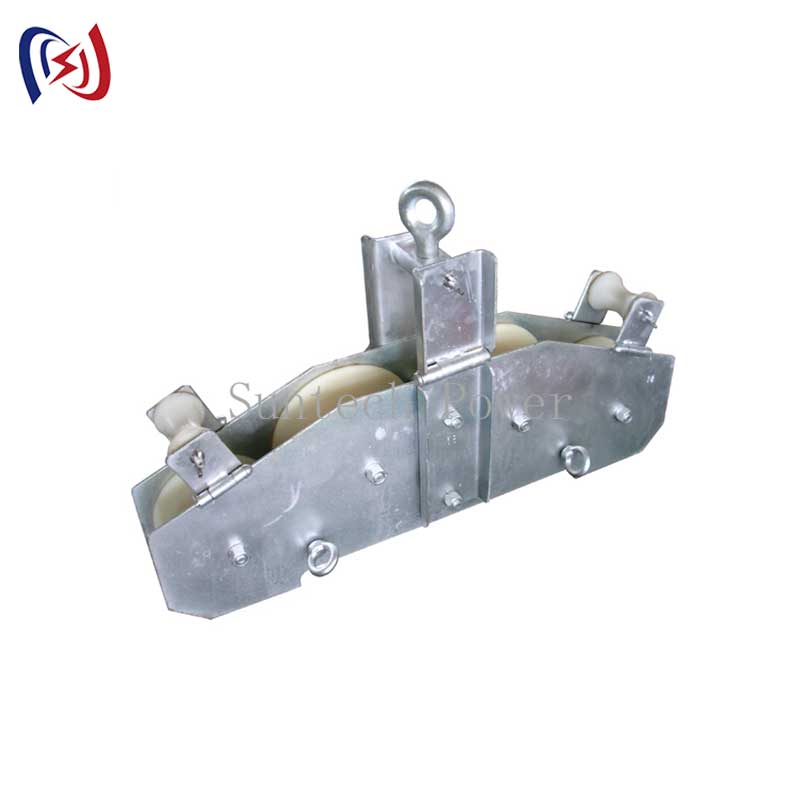

Прежде чем углубляться в детали OEM-производства, стоит четко понимать, что такое устьевой шкив и какую роль он играет в системе натяжения тросов. Это, по сути, шкив, устанавливаемый на конце или устье натяжного блока. Его основная задача – обеспечить равномерное распределение нагрузки и минимизировать трение при движении троса. Неправильно подобранный или изготовленный шкив может привести к повышенному износу троса, снижению эффективности системы и даже к ее поломке. Именно поэтому при заказе устьевых шкивов для критически важных систем, таких как ЛЭП, необходимо уделять особое внимание качеству и характеристикам детали. Обычно это элементы системы натяжения для крепления тросов, обеспечивающие их плавное и надежное движение, а значит, и стабильность всей конструкции.

Важно отметить, что конструкция устьевого шкива может существенно различаться в зависимости от конкретной задачи и условий эксплуатации. Есть шкивы для работы с высокими нагрузками, есть – для работы в агрессивных средах, есть – с повышенными требованиями к точности и стабильности. Не стоит выбирать деталь 'наугад', опираясь только на цену или визуальное сходство. Необходимо учитывать все факторы, включая тип троса, условия эксплуатации и требуемую долговечность.

OEM-производство устьевых шкивов: ключевые аспекты

Когда речь заходит об OEM-производстве устьевых шкивов, возникает ряд важных вопросов. Начнем с выбора поставщика. Важно сотрудничать с компанией, которая имеет опыт в производстве подобных деталей и обладает необходимым оборудованием и технологиями. ООО Нинбо Чэнтай Электрооборудование, например, имеет богатый опыт работы с оборудованием для электротехнической отрасли и может предложить широкий ассортимент устьевых шкивов различных размеров и конфигураций. У них есть собственная линейка продукции, что позволяет контролировать качество на всех этапах производства. Их сайт https://www.stringingtools.ru предоставляет подробную информацию об их продукции и услугах.

Следующий важный аспект – это спецификация. Необходимо предоставить поставщику максимально подробную спецификацию, включая размеры, материалы, требования к точности и отделке. Важно четко понимать, какие требования предъявляются к детали, и убедиться, что поставщик способен их выполнить. Не стоит стесняться задавать вопросы и уточнять детали. Лучше потратить немного времени на уточнение спецификации, чем потом столкнуться с проблемами при производстве.

Материалы и их влияние на характеристики

Выбор материала – это один из ключевых факторов, определяющих долговечность и надежность устьевого шкива. Обычно используются сталь, чугун, а также полимерные материалы. Сталь – это наиболее распространенный материал, который обеспечивает высокую прочность и износостойкость. Чугун используется в случаях, когда требуется повышенная устойчивость к вибрациям и ударам. Полимерные материалы применяются в условиях агрессивной среды, когда требуется устойчивость к коррозии. При выборе материала важно учитывать условия эксплуатации шкива и требования к долговечности.

Мы сталкивались с ситуацией, когда заказчик выбрал шкив из чугуна для работы в условиях повышенной влажности. В результате, спустя несколько месяцев эксплуатации, на детали появилась коррозия, и ее пришлось заменить. Если бы выбрали стальной шкив с антикоррозийным покрытием, проблема была бы решена.

Контроль качества: не стоит экономить

Контроль качества – это неотъемлемая часть OEM-производства устьевых шкивов. Необходимо убедиться, что поставщик проводит все необходимые проверки на соответствие спецификации и требованиям качества. Важно запросить сертификаты качества и протоколы испытаний. Мы всегда проводим визуальный осмотр готовой продукции, а также дополнительные проверки, если есть какие-либо сомнения. Иногда мы даже прибегаем к сторонним лабораториям для проведения более глубокого анализа.

Не стоит экономить на контроле качества. Дешевая деталь может оказаться некачественной и привести к серьезным проблемам в будущем. Лучше потратить немного больше времени и денег на контроль качества, чем потом столкнуться с дорогостоящим ремонтом или заменой оборудования.

Типичные ошибки при заказе устьевых шкивов

На протяжении многих лет работы с разными компаниями, мы выявили ряд типичных ошибок при заказе устьевых шкивов. Одна из самых распространенных ошибок – это недооценка важности спецификации. Заказчик часто не предоставляет достаточно подробную спецификацию, что приводит к тому, что поставщик производит деталь не по требованиям. Другая ошибка – это выбор поставщика только по цене. Важно учитывать не только цену, но и качество, опыт и надежность поставщика. И, наконец, еще одна ошибка – это недостаточный контроль качества.

Избегая этих ошибок, можно значительно повысить вероятность успешного OEM-производства устьевых шкивов и получить надежную и долговечную деталь, которая будет соответствовать всем требованиям.

Учет местных стандартов и норм

При заказе устьевых шкивов, особенно для проектов в разных странах, необходимо учитывать местные стандарты и нормы. В Китае, например, существуют свои требования к качеству и безопасности устьевых шкивов, которые могут отличаться от требований в других странах. Поставщик должен быть в курсе этих требований и обеспечивать соответствие продукции.

Альтернативные конструкции и материалы

Не стоит ограничиваться стандартными конструкциями и материалами. Возможно, для вашего конкретного случая существует более эффективное решение. Например, использование композитных материалов может снизить вес шкива, а использование специальных покрытий может повысить его устойчивость к коррозии. Важно обсудить с поставщиком все возможные альтернативы и выбрать оптимальный вариант.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлическое натяжное оборудование SA-YZ2x35

Гидравлическое натяжное оборудование SA-YZ2x35 -

Ручной подъемник цепного типа из алюминиевого сплава

Ручной подъемник цепного типа из алюминиевого сплава -

Изолированный подъемный блок (пластина из эпоксидной смолы с нейлоновым шкивом)

Изолированный подъемный блок (пластина из эпоксидной смолы с нейлоновым шкивом) -

Комплект для продувки кабеля

Комплект для продувки кабеля -

Многосегментный зажим для проводника

Многосегментный зажим для проводника -

Ангельский стальной резак

Ангельский стальной резак -

Подъемный блок (пластина из алюминиевого сплава с нейлоновым шкивом)

Подъемный блок (пластина из алюминиевого сплава с нейлоновым шкивом) -

Стальной талреп с двумя крюками

Стальной талреп с двумя крюками -

Подъемный полиспаст (литой стальной шкив)

Подъемный полиспаст (литой стальной шкив) -

Кабельный роликовый узел

Кабельный роликовый узел -

Ролик защиты входа кабеля серии D

Ролик защиты входа кабеля серии D -

Поворотные соединения

Поворотные соединения

Связанный поиск

Связанный поиск- Цена на кабельный ролик oem

- Цена oem кабельные тяговые инструменты

- Ведущий поставщик шкивов opgw

- Производители кабельных тяговых машин

- Поставщики oem наземный кабельный ролик

- Тяговые ролики для проводов из китая

- Ведущий производитель натяжных устройств для лэп

- Цена oem тягового натяжителя выплат

- Блок для прокладки проводников

- Поставщики oem проволочных соединителей

.jpg)