Стальной пилотный канат

Стальной пилотный канат… Звучит просто, но за этим стоит целая индустрия, полный набор нюансов, и, поверьте, немало проблем. Часто новички думают, что это просто 'проволока', но это далеко не так. От выбора марки стали и способа обработки зависит, насколько надежно и долговечно будет работать весь механизм, а значит, и безопасность людей. Я вот, уже лет двадцать в этой сфере, до сих пор нахожу новые моменты, которые заставляют задуматься. В этой статье хочу поделиться некоторыми наблюдениями, опытом и, возможно, даже некоторыми ошибками, которые мы совершали в процессе работы.

Почему выбор стали – это не просто вопрос цены

Многие заказывают стальные тросы, ориентируясь только на стоимость. Это, конечно, понимаю, конкуренция сейчас огромная. Но потом приходят проблемы: поломки, преждевременный износ, необходимость частой замены. И тогда понимаю, что дешевый материал – это, как правило, удар по безопасности и экономике в долгосрочной перспективе. Нельзя экономить на стали, особенно когда речь идет о высотных работах. Например, часто встречается неверное представление о 'просто стали'. Ведь существует огромное количество марок стали, каждая со своими характеристиками: процент содержания углерода, примеси, способ термической обработки. От этого напрямую зависит прочность на разрыв, усталостная прочность, коррозионная стойкость. Мы работали с разными производителями, и разница в качестве стали ощутима сразу. Например, сталь одного производителя даже при одинаковых заявленных характеристиках проявляла себя иначе в реальных условиях эксплуатации.

Важно понимать, что не вся сталь одинаково подходит для использования в качестве пилотного троса. Например, для тросов, работающих в агрессивной среде (например, в морской воде), необходима специальная сталь с повышенной коррозионной стойкостью. Иначе даже незначительная коррозия может привести к катастрофическим последствиям. Мы однажды столкнулись с ситуацией, когда использовали сталь не предназначенную для данной задачи – тросы быстро корродировали и ломались. Это повлекло за собой серьезные задержки в работе и дополнительные расходы на ремонт.

Термическая обработка – ключевой фактор прочности

После выплавки стальной проволоки ее подвергают термической обработке – закалке и отпуска. Это позволяет повысить ее прочность и пластичность. Неправильно выполненная термическая обработка может существенно снизить характеристики троса. Это, кстати, часто упускают из виду, считая, что достаточно просто купить готовый трос. Но термическая обработка – это отдельный процесс, который требует строгого контроля и соблюдения технологических параметров.

Мы часто работаем с китайскими поставщиками, и иногда встречаются проблемы с качеством термической обработки. Это может проявляться в разных формах: неравномерной закалке, остаточных напряжениях, повышенной хрупкости. Чтобы избежать таких проблем, мы тщательно выбираем поставщиков и проводим собственные испытания материалов. Иногда даже заказываем дополнительную термическую обработку у специализированных предприятий.

Проблема еще и в том, что китайские производители не всегда предоставляют полную информацию о процессе термической обработки, а проверить ее самостоятельно практически невозможно. Поэтому очень важна репутация поставщика и его готовность предоставить необходимые документы и сертификаты.

Проблемы с покрытием и защитой от коррозии

Коррозия – это одна из основных проблем при эксплуатации стальных тросов. Особенно актуально это для тросов, работающих на открытом воздухе или в агрессивной среде. Для защиты от коррозии используют различные покрытия: оцинковка, полимерные покрытия, цинкование. Выбор покрытия зависит от условий эксплуатации и требований к сроку службы троса.

Оцинковка – это традиционный и достаточно эффективный способ защиты от коррозии. Но она имеет свои недостатки: может быть повреждена при механических воздействиях, со временем теряет свои защитные свойства. Полимерные покрытия более долговечны и устойчивы к механическим повреждениям, но они дороже и требуют более сложного нанесения. Мы сейчас все больше склоняемся к использованию полимерных покрытий, особенно для тросов, работающих в сложных условиях.

Влияние качества покрытия на надежность троса

Качество покрытия играет огромную роль в надежности троса. Например, если оцинковка нанесена неравномерно или с дефектами, то в этих местах коррозия может начаться быстрее. Поэтому важно тщательно контролировать процесс нанесения покрытия и проводить регулярные проверки качества.

Мы сталкивались с ситуацией, когда на тросе было нанесено полимерное покрытие низкого качества. Через несколько месяцев эксплуатации покрытие начало отслаиваться, что привело к коррозии и поломке троса. Это был очень неприятный случай, который научил нас тщательно выбирать поставщиков и проводить собственные испытания материалов.

Контроль качества и испытания

Недостаточно просто купить стальной канат. Его необходимо тщательно проверить на соответствие требованиям и стандартам. Это включает в себя визуальный осмотр, проверку геометрических размеров, испытания на прочность и деформацию. Мы проводим полный комплекс испытаний, чтобы убедиться в качестве троса.

Визуальный осмотр позволяет выявить дефекты поверхности, такие как трещины, царапины, коррозия. Проверка геометрических размеров позволяет убедиться, что трос соответствует требованиям по диаметру, длине и другим параметрам. Испытания на прочность и деформацию позволяют определить, насколько трос выдерживает нагрузки и как он ведет себя при нагружении.

Важность документации и сертификации

Наличие документации и сертификации – это гарантия того, что трос соответствует требованиям и стандартам. Важно убедиться, что у поставщика есть необходимые документы, подтверждающие качество продукции. Мы всегда требуем от поставщиков предоставления сертификатов соответствия, паспортов качества и результатов испытаний.

К сожалению, не всегда можно доверять сертификатам, особенно если они выданы неавторитетными организациями. Поэтому мы проводим собственные испытания, чтобы убедиться в качестве троса. Это позволяет нам избежать проблем и обеспечить безопасность наших клиентов.

Случаи из практики

Помню один случай, когда у нас произошла поломка пилотного каната на одной из строек. Причиной оказалась некачественная сталь, которая была использована в тросе. Это привело к временной остановке строительства и значительным финансовым потерям. Мы провели расследование и установили, что поставщик предоставил нам сталь ненадлежащего качества. Мы подали на поставщика в суд и добились возмещения убытков.

В другой раз, мы столкнулись с проблемой коррозии стальных тросов, работающих на морской платформе. Причиной оказалась недостаточное покрытие от коррозии. Мы быстро устранили проблему, заменив тросы на новые с более эффективным покрытием.

Эти случаи показали нам, насколько важно тщательно контролировать качество материалов и проводить регулярные проверки тросов. Это позволяет избежать проблем и обеспечить безопасность людей.

Заключение

Стальной пилотный канат – это сложный и ответственный продукт, от качества которого зависит безопасность многих людей. Нельзя экономить на материалах и процессах, необходимо тщательно контролировать качество на всех этапах производства и эксплуатации. Только так можно обеспечить надежность и долговечность троса.

Помните, что выбор стального троса – это не просто покупка товара, это инвестиция в безопасность.

ООО Нинбо Чэнтай Электрооборудование, как производитель и поставщик оборудования для электротехнической отрасли, уделяет особое внимание качеству своей продукции. Мы работаем только с проверенными поставщиками и проводим тщательный контроль качества на всех этапах производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инструменты для обжима на большой высоте

Инструменты для обжима на большой высоте -

Стальной талреп с двумя крюками

Стальной талреп с двумя крюками -

Самоходная тяговая машина

Самоходная тяговая машина -

Ручной подъемник цепного типа

Ручной подъемник цепного типа -

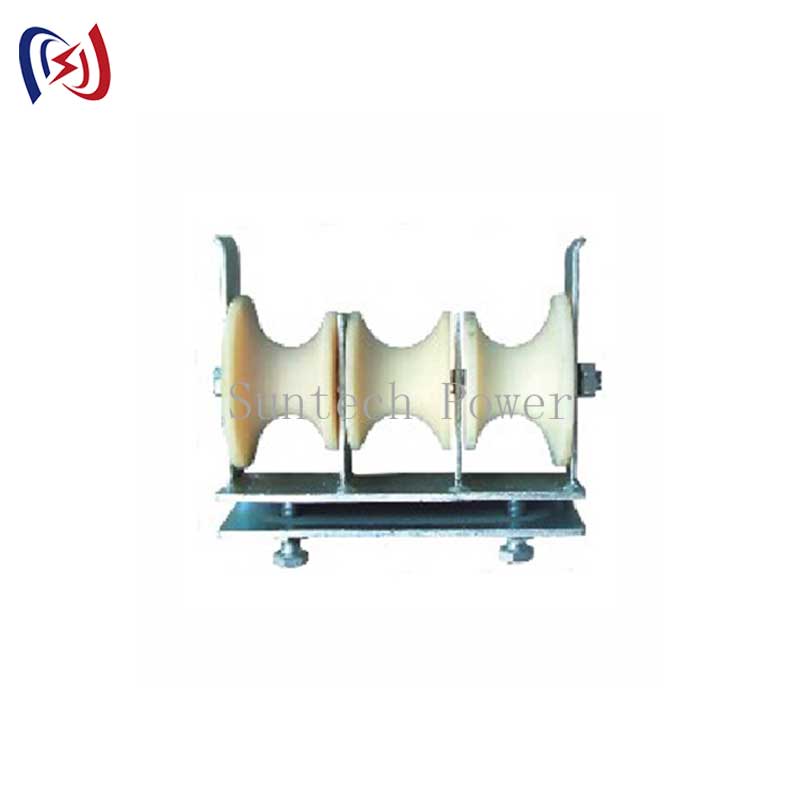

Трёхколёсные тросовые блоки шкивов проводников

Трёхколёсные тросовые блоки шкивов проводников -

Блоки шкивов проводников большого диаметра

Блоки шкивов проводников большого диаметра -

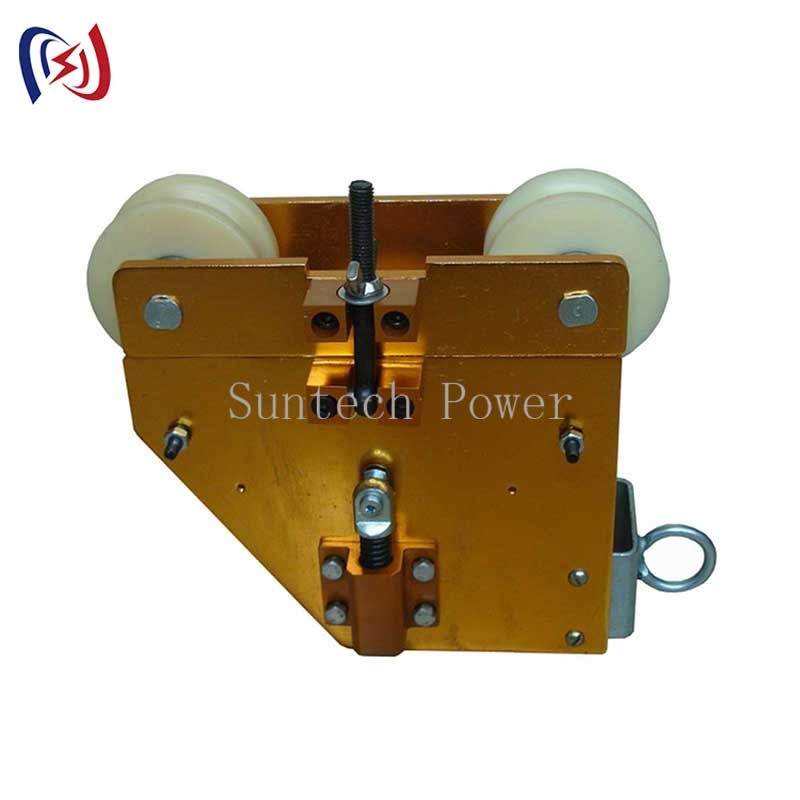

Многосегментный зажим для проводника

Многосегментный зажим для проводника -

Ключ с храповым механизмом

Ключ с храповым механизмом -

Прицеп для кабельной катушки

Прицеп для кабельной катушки -

Изолированный нейлоновый канат

Изолированный нейлоновый канат -

Блоки струнных восстанавливают демпфер

Блоки струнных восстанавливают демпфер -

.jpg) Блоки шкивов проводников серии 660

Блоки шкивов проводников серии 660

Связанный поиск

Связанный поиск- Ролик для шахтной головки

- Цена блока нейлоновых шкивов oemmc

- Стационарные кабельные ролики из китая

- Oem завод заземляющих стержней

- Поставщики oem последующих зажимов для проводников

- Поставщики оборудования для стоек воздушных линий электропередачи opgw

- Высококачественные гидравлические тяговые компенсаторы

- Ведущий производитель дополнительных зажимов для проводников

- Отличный соединитель проволоки

- Поставщики oem шкивы для проволоки большого диаметра