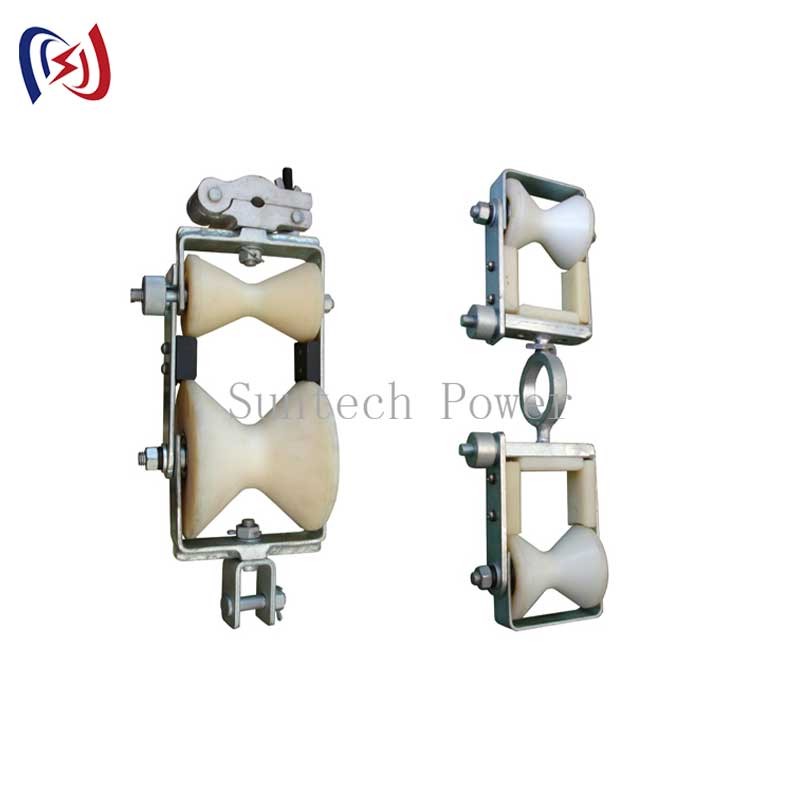

Ролик для шахтной головки

Сейчас очень много говорят о роликах для шахтных головок, и часто это сводится к выбору по цене или просто 'лучше по характеристикам'. Но на деле всё гораздо сложнее. Многие считают, что просто надо найти стандарт, который подходит, но я скажу – это большая ошибка. Приходится учитывать целый комплекс факторов, иначе получите проблемы в процессе эксплуатации, а это дорогое удовольствие. Поэтому хочу поделиться своим опытом, не претендуя на абсолютную истину, а просто как взгляд человека, который видел много разных ситуаций.

Что на самом деле определяет выбор ролика для шахтной головки?

Начнем с основ. Все сводится к трению. Понимание того, как именно происходит взаимодействие ролика с направляющей шахтной головки – это фундамент. Нужно учитывать не только материал ролика (сталь, чугун, резина и т.д.), но и его геометрию: ширину, толщину, радиус закругления. Эти параметры напрямую влияют на распределение нагрузки и износ направляющей. Часто упускают из виду важность обработки поверхности ролика – она должна быть максимально гладкой, без дефектов, чтобы снизить начальное трение. В противном случае, даже самый дорогой материал быстро износится, а срок службы шахтной головки существенно сократится. Это не просто теория, это практика. Наших клиентов часто выручало перешлифовывание роликов, когда другие решения не давали желаемого результата. Иногда даже небольшое изменение радиуса закругления может решить проблему.

Помимо трения, нужно учитывать нагрузки. Шахтная головка испытывает огромные нагрузки во время работы – особенно при поворотах и изменении направления. Ролик должен выдерживать эти нагрузки без деформации и разрушения. Поэтому часто используют сталь высокой прочности или сплавы на основе чугуна. Но стоит помнить, что слишком жесткий ролик может привести к повышенному износу направляющей и к увеличению вибраций. Здесь нужно находить баланс. Несколько лет назад у нас был случай, когда на одной из шахт начали быстро изнашиваться направляющие. Оказалось, что ролик был излишне жестким, и при больших нагрузках возникало микроскопическое деформирование, что приводило к абразивному износу. Перешли на ролик с более мягким материалом и проблема решилась.

Материалы и их свойства: что выбрать?

Как я уже упоминал, выбор материала – критически важный этап. Наиболее распространены стальные ролики, но они требуют специальной обработки поверхности и часто подвержены коррозии. Чугунные ролики более устойчивы к износу и коррозии, но они тяжелее и могут создавать больше вибраций. Резиновые ролики хорошо поглощают вибрации и снижают трение, но они менее долговечны и требуют периодической замены. У нас в ООО Нинбо Чэнтай Электрооборудование есть опыт работы с разными материалами, и мы всегда стараемся подобрать оптимальное решение для конкретных условий эксплуатации. Например, для шахт, работающих в агрессивных средах, мы рекомендуем использовать ролики с защитным покрытием, например, с цинковым или хромовым покрытием. Это значительно увеличивает срок их службы и снижает затраты на обслуживание.

Не стоит недооценивать значение качества используемых материалов. Даже если кажется, что один и тот же материал, но от разных поставщиков, они могут значительно отличаться по своим характеристикам. Иногда разница в составе сплава или технологии обработки может привести к существенным изменениям в долговечности и надежности ролика. Мы всегда тщательно проверяем поставщиков и используем только сертифицированные материалы. При заказе всегда запрашиваем сертификаты и протоколы испытаний, чтобы убедиться в качестве продукции. Помните, дешевый ролик может стоить дороже в долгосрочной перспективе, если он быстро выйдет из строя и потребует замены.

Проблема с износом: как бороться?

Износ – это неизбежный процесс, но его можно замедлить. Во-первых, нужно правильно подобрать материал и геометрию ролика. Во-вторых, важно обеспечить качественное смазывание. Использование подходящего смазочного материала снижает трение и уменьшает износ. В-третьих, нужно регулярно проверять состояние роликов и направляющих и своевременно их заменять, если это необходимо. Мы предлагаем нашим клиентам услуги по диагностике состояния шахтных головок и направляющих. Это позволяет выявить проблемы на ранней стадии и предотвратить дорогостоящий ремонт.

Часто видим ситуацию, когда износ направляющих происходит неравномерно. Например, один участок изнашивается быстрее, чем другие. Это может быть связано с неправильным положением ролика или с неравномерной нагрузкой. В таких случаях необходимо тщательно проанализировать ситуацию и принять меры по устранению проблемы. Иногда помогает просто немного изменить положение ролика или добавить дополнительные опоры. Но часто требуется замена направляющей.

Важные мелочи, которые нельзя забывать

Иногда решающим фактором может оказаться мелочь. Например, неправильно установленный ролик может привести к повышенным вибрациям и неравномерному износу направляющей. Поэтому важно строго соблюдать технологию установки роликов и использовать специальное оборудование. Иногда помогает использование регулируемых элементов, позволяющих точно выставить положение ролика. Обязательно используйте защитные средства при работе с шахтной головкой – это очень опасно! Не пренебрегайте инструкциями производителя и соблюдайте правила техники безопасности.

И, кстати, не стоит забывать о периодической очистке роликов от пыли и грязи. Пыль и грязь могут ускорить износ и снизить эффективность работы шахтной головки. Для очистки роликов можно использовать специальное оборудование или просто протереть их влажной тряпкой. Главное – не использовать агрессивные химические вещества, которые могут повредить материал ролика. В ООО Нинбо Чэнтай Электрооборудование мы предлагаем широкий спектр оборудования для обслуживания шахтных головок, включая очистители и смазочные устройства.

В заключение...

Итак, выбор ролика для шахтной головки – это не просто покупка детали. Это сложный процесс, который требует учета множества факторов. Не стоит экономить на качестве и выбирать самый дешевый вариант. Лучше потратить немного больше и купить надежный ролик, который прослужит вам долго. Если у вас возникли вопросы, обращайтесь к нам – мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фиксированные соединения

Фиксированные соединения -

Захват для стального каната с защитой от скручивания болтового типа

Захват для стального каната с защитой от скручивания болтового типа -

Самозахватывающий зажим для заземляющего провода

Самозахватывающий зажим для заземляющего провода -

Ручная цепная таль

Ручная цепная таль -

Высокоскоростной поворотный блок шкива

Высокоскоростной поворотный блок шкива -

Ролик для поворота кабеля

Ролик для поворота кабеля -

Изолированный нейлоновый канат

Изолированный нейлоновый канат -

Ручной подъемник цепного типа из алюминиевого сплава

Ручной подъемник цепного типа из алюминиевого сплава -

Инструмент для зачистки кабеля

Инструмент для зачистки кабеля -

Натяжитель троса ручной с храповым механизмом

Натяжитель троса ручной с храповым механизмом -

Ролик защиты входа кабеля серии D

Ролик защиты входа кабеля серии D -

Проводниковый термометр

Проводниковый термометр

Связанный поиск

Связанный поиск- Оборудование для прокладки кабеля из китая

- Высококачественное оборудование для монтажа проводов

- Превосходный стоечный блок для лэп

- Oem кабельный ролик

- Ведущие поставщики кабельных тяговых машин

- Завод oem по производству комплекта шкивов для размотки проволоки

- Поставщики oem кабельные шкивы

- Ведущие поставщики роликов для освобождения проводов

- Превосходные гидравлические клещи для намотки кабеля

- Ролик для подвески кабеля