Пилотный стальной проволочный трос

Пилотный стальной проволочный трос – штука, казалось бы простая. Но как опытный инженер-строитель, я убедился, что даже здесь скрывается целый пласт тонкостей, понимание которых критически важно для надежности всего проекта. Многие считают, что главное – это диаметр и прочность на разрыв. Это правда, но это лишь верхушка айсберга. Я часто вижу, как на практике, выбирая тросы, допускаются ошибки, которые в итоге приводят к переделкам и, что хуже, к аварийным ситуациям. Хочется поделиться своими наблюдениями, выводами и даже некоторыми историями из практики.

Что вообще подразумевается под 'пилотным' тросом?

Вопрос, который часто задают новички: в чем разница между обычным стальным тросом и пилотным стальным проволочным тросом? Если говорить просто, то пилотный трос – это, как правило, более тонкий, но при этом очень прочный трос, который используется для натяжения более толстых тросов, например, при монтаже ЛЭП. Он служит своего рода 'проводником' или 'путеводной нитью' для основного троса, обеспечивая его равномерное натяжение и предотвращая деформацию. Важно отметить, что конструкция пилотного троса может значительно отличаться от троса, который будет непосредственно нести нагрузку. Он может быть изготовлен из проволоки различной марки стали, с различной степенью скрутки и даже с дополнительной обработкой для повышения устойчивости к коррозии.

Один из распространенных мифов - это полагать, что для пилотного троса можно использовать любой подходящий трос. Это грубая ошибка! Пилотный трос должен быть достаточно прочным, чтобы выдержать нагрузки, возникающие при натяжении основного троса, но при этом его вес и размеры должны быть минимальными, чтобы не затруднять процесс монтажа. Представьте ситуацию: вы пытаетесь натянуть толстый трос, а пилотный трос слишком тяжелый и неуклюжий. Это может привести к задержке работ и даже к травмам рабочих.

Материал и его влияние на долговечность

Состав стали – критически важный параметр. Обычно используют углеродистую сталь, но для более ответственных применений применяют легированные стали с повышенной коррозионной стойкостью. Например, при работе в агрессивной среде (например, вблизи морского побережья) лучше выбирать тросы из нержавеющей стали или с защитным покрытием.

Я помню один случай, когда мы использовали трос из некачественной стали для натяжения троса на линии электропередач. Через несколько месяцев он начал корродировать, что привело к снижению его прочности и, в конечном итоге, к аварии. Пришлось срочно менять трос и переделывать монтаж. Это стоило нам не только времени и денег, но и серьезно поставило под угрозу безопасность.

Важно обращать внимание не только на маркировку стали, но и на качество производства. Желательно выбирать тросы от проверенных производителей, которые предоставляют сертификаты качества на свою продукцию. ООО Нинбо Чэнтай Электрооборудование, например, предлагает широкий ассортимент пилотных стальных проволочных тросов, соответствующих всем требованиям безопасности и качества. Их опыт работы на рынке и собственные исследования позволяют гарантировать надежность их продукции.

Особенности скрутки и ее влияние на прочность

Степень скрутки троса также оказывает значительное влияние на его прочность и гибкость. Существуют различные виды скрутки (например, 6x19, 6x36), каждый из которых имеет свои преимущества и недостатки. Выбор типа скрутки зависит от конкретных условий эксплуатации и требований к тросу.

Более плотная скрутка обычно обеспечивает большую прочность, но при этом снижает гибкость троса. В то же время, менее плотная скрутка обеспечивает большую гибкость, но при этом может снижать прочность. Важно найти оптимальный баланс между прочностью и гибкостью, учитывая конкретные требования проекта.

Процесс натяжения и возможные проблемы

Натяжение троса – это сложный процесс, который требует соблюдения определенных правил и рекомендаций. Важно использовать специальные приспособления и инструменты, которые обеспечивают равномерное натяжение и предотвращают повреждение троса.

Одной из распространенных проблем является неравномерное натяжение троса, которое может привести к перекосу и деформации конструкции. Для предотвращения этой проблемы необходимо тщательно контролировать процесс натяжения и использовать специальные контроллеры натяжения.

Еще одна проблема – это риск повреждения троса при монтаже. Важно использовать защитные чехлы и другие средства защиты, чтобы предотвратить царапины, перегибы и другие повреждения. Мы сталкивались с ситуациями, когда из-за неправильного монтажа пилотного троса, основной трос деформировался, и потребовалось его замена. Поэтому, обучение персонала и строгое соблюдение инструкций по монтажу – залог успешного проекта.

Перспективы и новые технологии

В последние годы наблюдается тенденция к использованию новых материалов и технологий при производстве пилотных стальных проволочных тросов. Например, разрабатываются тросы из высокопрочных сплавов с улучшенной коррозионной стойкостью и повышенной гибкостью.

Также развивается направление автоматизации процесса монтажа тросов. Разрабатываются автоматические системы натяжения, которые позволяют выполнять работы быстрее и безопаснее. Например, ООО Нинбо Чэнтай Электрооборудование активно внедряет новые технологии, что позволяет им предлагать своим клиентам самые современные и надежные решения.

В заключение хочу сказать, что выбор и применение пилотных стальных тросов – это ответственная задача, требующая опыта и знаний. Не стоит экономить на качестве троса и пренебрегать правилами монтажа. Только в этом случае можно гарантировать надежность и безопасность всего проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подвесной решетчатый столб для джина

Подвесной решетчатый столб для джина -

Подъемник проводника многократного деления

Подъемник проводника многократного деления -

Нож для зачистки внешних алюминиевых жил проводника

Нож для зачистки внешних алюминиевых жил проводника -

трехцелевые блоки шкивов проводников к небу

трехцелевые блоки шкивов проводников к небу -

Прицеп для кабельной катушки

Прицеп для кабельной катушки -

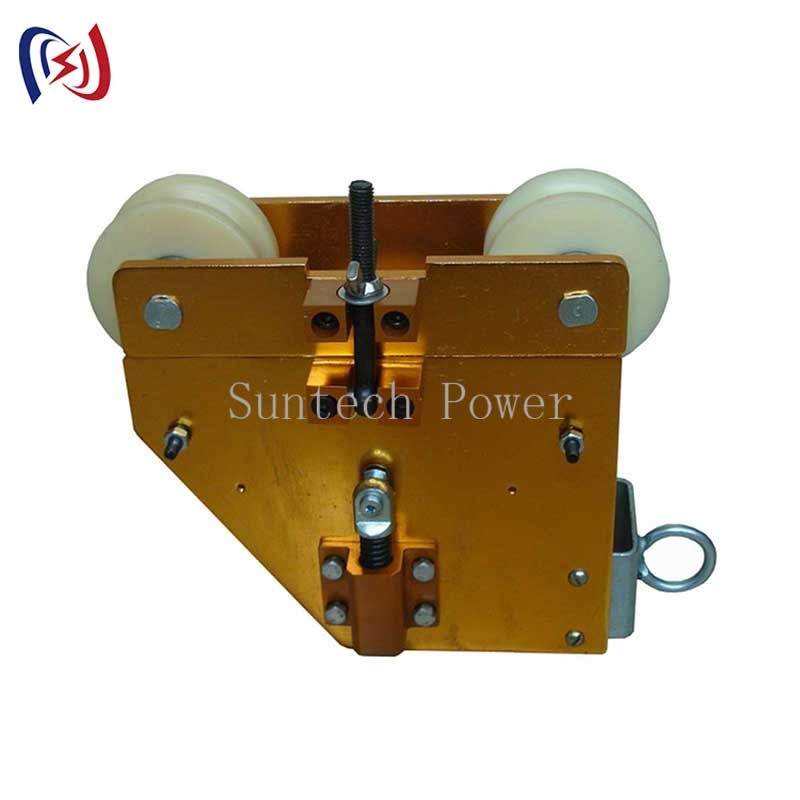

Подъемный блок точки

Подъемный блок точки -

Канат Дайнима

Канат Дайнима -

Универсальные кусачки для проволоки

Универсальные кусачки для проволоки -

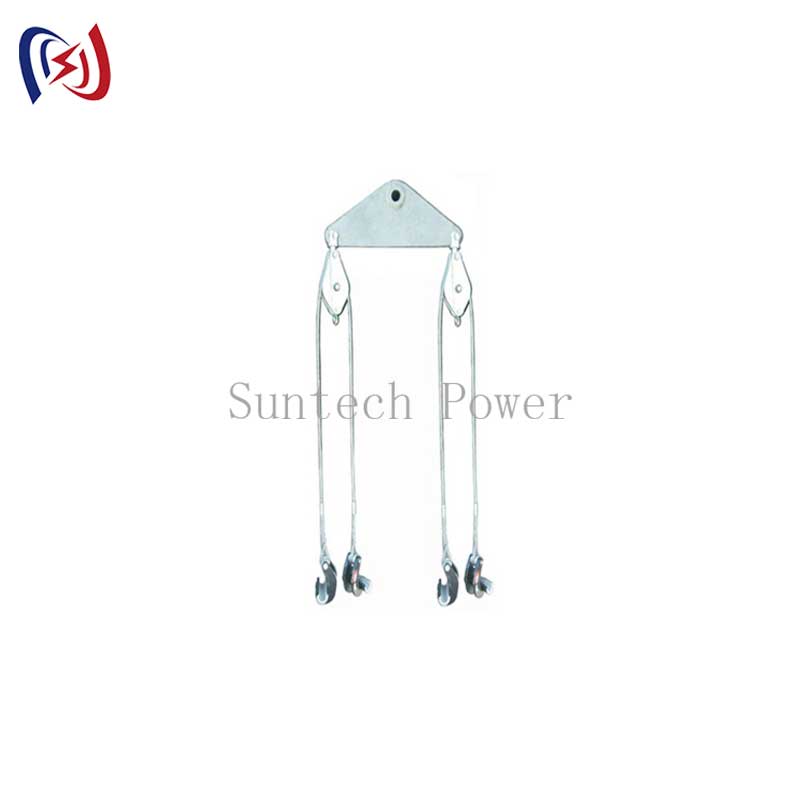

Талреп с двумя крюками из алюминиевого сплава

Талреп с двумя крюками из алюминиевого сплава -

Подъемный полиспаст (литой стальной шкив)

Подъемный полиспаст (литой стальной шкив) -

Гидравлическое натяжное оборудование

Гидравлическое натяжное оборудование -

Ангельский стальной резак

Ангельский стальной резак

Связанный поиск

Связанный поиск- Поставщики oem инструменты для подземной прокладки кабеля

- Комплект шкивов для размотки проволоки oem

- Поставщики кабельных направляющих роликов

- Цена oem резьбонарезной шкив

- Ведущие производители шкивов освобождения линии

- Ведущие салазки для отвода проводов

- Завод по производству пилотных канатов oem

- Цена вертолетного отбойного бруса

- Поставщики oem проволочных стеллажей

- Производители роликов для кабельных лотков