Завод oem волоконно-оптического шкива воздушной линии

Завод oem волоконно-оптического шкива воздушной линии – это термин, который часто встречается в запросах, связанных с производством и поставкой компонентов для ЛЭП. Но за этим простым сочетанием слов скрывается целый комплекс технических нюансов, материалов и требований к качеству. Часто заказчики видят в этом просто закупку готового изделия, но на самом деле, полный цикл – от проектирования до отгрузки – требует глубоких знаний и опыта. Мы попытаемся разобрать основные аспекты, поделиться собственным опытом и указать на те моменты, которые зачастую упускаются из виду. Это не теоретический обзор, а скорее набор заметок, основанных на реальных заказах и проблемах, с которыми мы сталкивались.

Общая характеристика шкивов для ЛЭП

Прежде чем углубляться в детали, стоит кратко охарактеризовать эти изделия. Шкивы для ЛЭП предназначены для прокладки и поддержки оптоволоконных кабелей на воздушных линиях электропередач. Они должны выдерживать значительные нагрузки, подвергаться воздействию суровых погодных условий и обеспечивать надежное перемещение кабеля. Размеры, материалы и конструкция шкивов для ЛЭП сильно зависят от конкретных требований проекта – от напряженности линии, типа используемого кабеля и климатических условий эксплуатации. Не всегда понятно, что здесь важен не только выбор материала, но и правильная геометрия профиля шкива.

Одно из самых распространенных заблуждений – думать, что для всех линий можно использовать один и тот же тип шкива. Это не так. Неправильный выбор может привести к преждевременному износу кабеля, снижению пропускной способности линии и даже к аварийным ситуациям. Например, при неправильной геометрии или недостаточной жесткости шкива, оптоволокно может испытывать повышенные напряжения, что со временем приведет к его разрушению.

Материалы и их влияние на характеристики

Выбор материала для изготовления шкивов для ЛЭП – ключевой момент. В большинстве случаев используют полимерные материалы, такие как полиамид (PA), полиэтилен (PE) или полипропилен (PP). Каждый материал обладает своими преимуществами и недостатками. Полиамид, например, отличается высокой прочностью и износостойкостью, но может быть чувствителен к влаге и ультрафиолетовому излучению. Полиэтилен, наоборот, обладает отличной устойчивостью к атмосферным воздействиям, но менее прочен, чем полиамид. Выбор зависит от конкретных условий эксплуатации.

Важно учитывать не только сам материал, но и его добавки – стабилизаторы, антиоксиданты, УФ-фильтры. Эти добавки позволяют повысить долговечность и устойчивость к воздействию агрессивных сред. Мы в своей работе часто сталкиваемся с ситуациями, когда заказчики выбирают самый дешевый вариант, но в итоге приходится тратить больше средств на ремонт и замену шкивов, чем если бы изначально выбрали более качественный материал.

Также стоит отметить, что современные технологии позволяют использовать композитные материалы, сочетающие в себе свойства разных полимеров и армирующих волокон. Это позволяет создавать шкивы с улучшенными характеристиками – повышенной прочностью, жесткостью и устойчивостью к внешним воздействиям. Однако, и эти материалы требуют особого подхода к проектированию и производству.

Проблемы, возникающие при производстве волоконно-оптических шкивов

Производство волоконно-оптических шкивов – это сложный процесс, требующий высокой точности и контроля качества. Недостатки в геометрии, качестве материалов или технологиях производства могут привести к серьезным проблемам при эксплуатации. Например, дефекты поверхности могут вызывать повышенное трение и износ кабеля, а неравномерное распределение нагрузки может привести к его деформации.

Точность геометрии профиля

Точность геометрии профиля шкива – один из важнейших факторов, влияющих на срок службы кабеля. Неправильная форма или размеры могут привести к неравномерному распределению нагрузки и повышенным напряжениям в оптоволокне. Для обеспечения высокой точности геометрии используют современное оборудование – фрезерные станки с ЧПУ, лазерную резку и другие передовые технологии.

Мы однажды столкнулись с проблемой, когда шкивы, изготовленные на одном из предприятий, имели незначительные отклонения от заданных размеров. В результате, при эксплуатации на линии электропередач, кабель быстро изнашивался и ломался. Пришлось срочно заменить все шкивы на более качественные, что повлекло за собой значительные финансовые потери.

Контроль качества на всех этапах производства

Контроль качества должен осуществляться на всех этапах производства – от входного контроля материалов до финальной проверки готовой продукции. Необходимо проверять соответствие материалов техническим требованиям, контролировать точность геометрии, проводить испытания на прочность и износостойкость.

В нашей компании мы используем систему контроля качества, включающую в себя визуальный осмотр, измерение размеров, испытания на изгиб и скручивание. Кроме того, мы проводим регулярные аудиты производственных процессов, чтобы выявлять и устранять возможные недостатки.

Специальные требования к шкивам для ЛЭП в различных климатических условиях

Климатические условия эксплуатации оказывают существенное влияние на выбор материалов и конструкцию шкивов для ЛЭП. В регионах с высокой влажностью необходимо использовать материалы, устойчивые к коррозии и воздействию влаги. В регионах с сильными перепадами температур необходимо использовать материалы, обладающие высокой температурной стабильностью и устойчивостью к термическим напряжениям.

Мы производим шкивы для ЛЭП, предназначенные для эксплуатации в самых разных климатических условиях – от арктических зон до тропических регионов. Для этого мы используем специальные материалы и технологии, обеспечивающие высокую надежность и долговечность изделий.

Устойчивость к УФ-излучению

Солнечный свет – это один из основных факторов, влияющих на долговечность полимерных материалов. Под воздействием УФ-излучения полимеры могут разрушаться, терять прочность и становиться хрупкими. Для защиты от УФ-излучения используют специальные добавки – УФ-фильтры. Кроме того, можно использовать материалы, обладающие высокой устойчивостью к УФ-излучению.

Некоторые производители используют специальные покрытия для защиты полимерных шкивов от УФ-излучения. Эти покрытия образуют барьер, который предотвращает проникновение ультрафиолетовых лучей внутрь материала. Однако, и эти покрытия со временем могут изнашиваться и терять свои свойства.

Будущие тенденции в производстве шкивов для ЛЭП

Производство шкивов для ЛЭП постоянно развивается, появляются новые технологии и материалы. В будущем можно ожидать появления шкивов с улучшенными характеристиками – повышенной прочностью, жесткостью, устойчивостью к внешним воздействиям и увеличенным сроком службы. Кроме того, ожидается развитие технологий автоматизации и контроля качества, которые позволят повысить эффективность и надежность производства.

Мы активно следим за новыми тенденциями в отрасли и внедряем их в свою работу. Мы постоянно совершенствуем свои технологии производства, используем современные материалы и оборудование, чтобы предлагать нашим клиентам самые лучшие решения.

В заключение хочется отметить, что шкивы для ЛЭП – это не просто детали, а важные элементы инфраструктуры электроснабжения. От их качества зависит надежность и безопасность работы линий электропередач. Поэтому при выборе шкивов для ЛЭП необходимо обращать внимание на многие факторы – материалы, конструкцию, качество изготовления и соответствие требованиям проекта. И конечно, стоит доверить выбор и производство профессионалам, имеющим опыт работы в этой сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ножницы для цепей

Ножницы для цепей -

Прицеп для кабельной катушки

Прицеп для кабельной катушки -

Ручной подъемник цепного типа

Ручной подъемник цепного типа -

Ролик защиты входа кабеля серии C

Ролик защиты входа кабеля серии C -

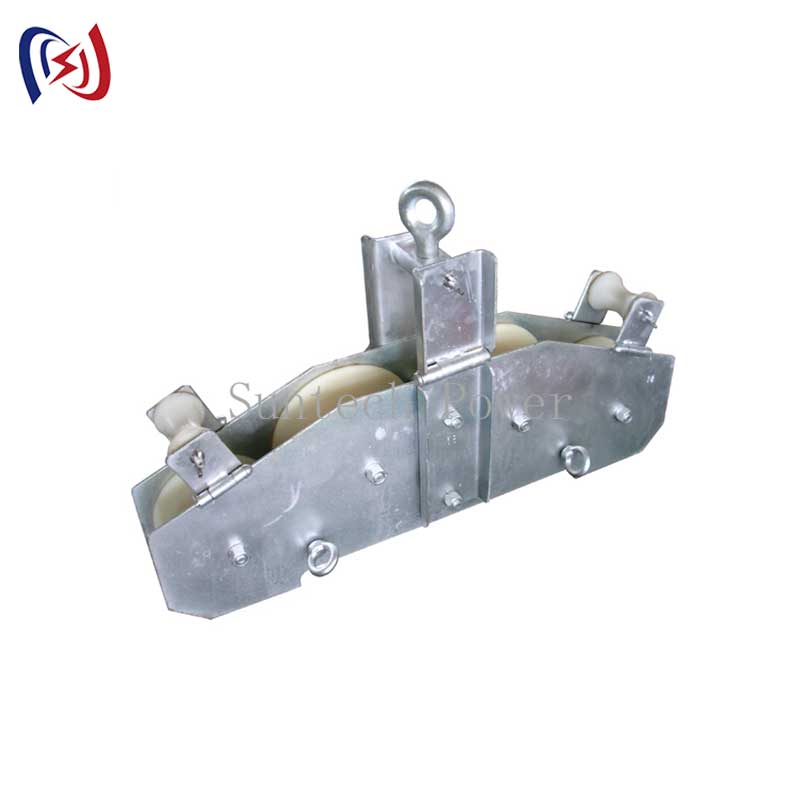

Комбинированные блоки шкивов проводников

Комбинированные блоки шкивов проводников -

Блоки шкивов проводников двойного назначения для сидения и подвешивания

Блоки шкивов проводников двойного назначения для сидения и подвешивания -

Кабельный роликовый узел

Кабельный роликовый узел -

Блоки шкивов проводников серии 1040

Блоки шкивов проводников серии 1040 -

Захват для проводника из алюминиевого сплава

Захват для проводника из алюминиевого сплава -

Самозахватывающий зажим для заземляющего провода

Самозахватывающий зажим для заземляющего провода -

Универсальные блоки шкивов проводников

Универсальные блоки шкивов проводников -

Кабельный шкив для поддержки троса

Кабельный шкив для поддержки троса

Связанный поиск

Связанный поиск- Ведущие лебедки с бензиновым двигателем

- Заводы oem шкив освобождения провода

- Ходовой блок для струны

- Блок проводников

- Цена шкива опгв

- Пилотные канаты из китая

- Инструменты для натяжения проводов воздушных линий

- Цена комплекта шкивов роликового типа

- Ведущие шкивы для подъема грузов

- Ведущие производители фиксированных кабельных роликов

.jpg)