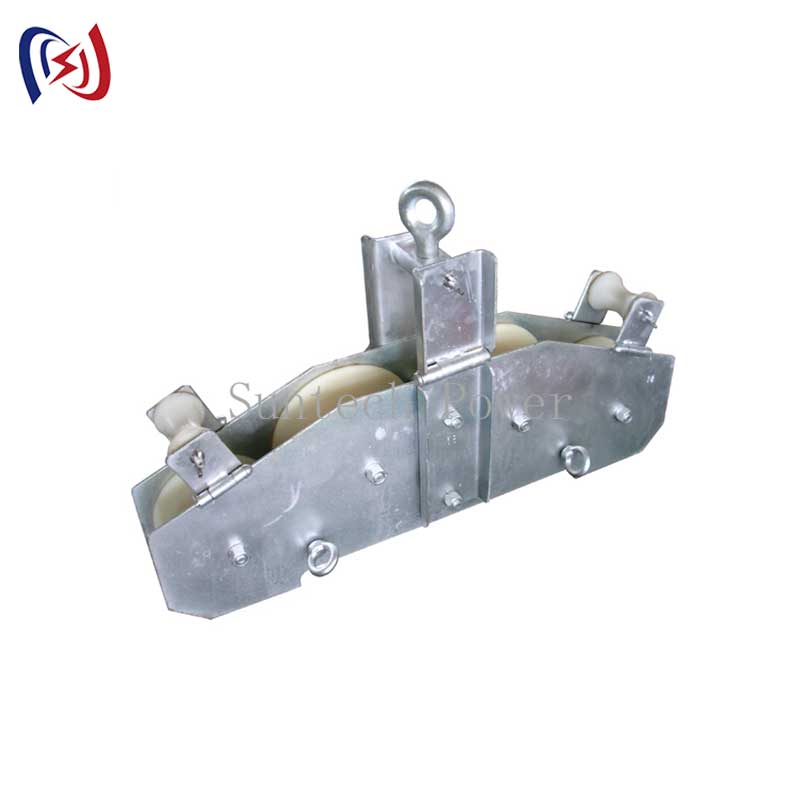

Завод проволочных салазок большого диаметра

Большие проволочные салазки… Слышу этот запрос все чаще. И знаете, часто возникает ощущение, что все дело в простоте – большая салазка, больше проволоки, все, готово. Но это, как правило, иллюзия. Реальность куда сложнее, и я, честно говоря, уже не первый год сталкиваюсь с этими сложностями в нашей работе. Мы, компания ООО Нинбо Чэнтай Электрооборудование (https://www.stringingtools.ru), занимаемся производством и поставкой оборудования для электросетевого строительства с 1995 года, и этот вопрос – постоянный вызов.

Почему размер имеет значение: технические аспекты

Первое, что бросается в глаза – это огромные нагрузки. Мы говорим о креплениях, рассчитанных на значительный вес кабельной линии, особенно при больших диаметрах. Это сразу диктует требования к материалам, технологии и, конечно, к точности изготовления. Нельзя просто так взять и сделать большую салазку из обычной проволоки. Нужно учитывать механические свойства стали, ее коррозионную стойкость, а также необходимость обеспечения надежного соединения с другими компонентами системы. Часто возникают вопросы с подбором оптимального сплава – углеродистая сталь, нержавеющая сталь, специальные сплавы… Выбор влияет на долговечность и безопасность конструкции.

Еще один важный момент – геометрия. Недостаточная точность размеров может привести к серьезным проблемам при монтаже. Неправильное положение салазки, неравномерное распределение нагрузки – все это может негативно сказаться на надежности и долговечности всей линии электропередач. Мы в нашей работе используем современное оборудование для контроля размеров и геометрии, но даже с этим не исключены отклонения, требующие дополнительной обработки.

На практике, мы часто сталкиваемся с проблемой деформации при транспортировке и хранении. Большие проволочные салазки – это громоздкие конструкции, и при неправильной упаковке или транспортировке они могут получить повреждения, что приводит к снижению их несущей способности. Поэтому мы уделяем большое внимание упаковке и логистике, работая с проверенными транспортными компаниями. Этот вопрос – всегда баланс между стоимостью упаковки и риском повреждения продукции.

Материалы и их влияние на характеристики

Выбор материала играет ключевую роль. Как я уже упоминал, чаще всего используется углеродистая сталь. Это бюджетный вариант, но он подвержен коррозии. Поэтому, если линия электропередач эксплуатируется в агрессивной среде, лучше использовать нержавеющую сталь или специальные сплавы с повышенной коррозионной стойкостью. Однако, эти материалы дороже. Например, работа с нержавеющей сталью требует использования другого оборудования и более высокой квалификации персонала.

Мы, например, однажды столкнулись с проблемой коррозии при использовании углеродистой стали в регионе с высокой влажностью. Несмотря на антикоррозийное покрытие, салазки начали ржаветь уже через несколько месяцев эксплуатации. Это привело к необходимости замены оборудования и значительным финансовым потерям. Этот случай стал для нас уроком и заставил нас более внимательно относиться к выбору материала и его соответствию условиям эксплуатации.

Не стоит забывать и о качестве проволоки. Использование проволоки низкого качества может привести к образованию трещин и других дефектов, что снизит надежность салазок. Поэтому мы работаем только с проверенными поставщиками проволоки, которые гарантируют ее соответствие требованиям ГОСТ и другим стандартам.

Сварка и соединения: гарантия прочности

Сварка – один из самых ответственных этапов производства проволочных салазок большого диаметра. Здесь необходима высокая квалификация сварщиков и использование специализированного оборудования. Некачественная сварка может привести к образованию трещин и других дефектов, что снизит прочность салазки.

Мы используем различные методы сварки, в зависимости от материала и геометрии конструкции. Чаще всего применяется полуавтоматическая сварка в среде защитных газов. Это позволяет получить качественный шов с высокой прочностью и долговечностью. Но и здесь есть свои нюансы. Например, при сварке больших толщин стали необходимо использовать специальные сварочные материалы и соблюдать определенные режимы сварки.

Еще одна проблема – контроль качества сварных швов. Мы используем различные методы контроля, такие как ультразвуковой контроль и рентгеновский контроль, чтобы убедиться в качестве сварных швов. Это позволяет выявить дефекты на ранней стадии и предотвратить их дальнейшее развитие.

Проблемы, возникающие при сварке больших секций

Проблема заключается в термических деформациях, которые возникают при сварке больших секций. Эти деформации могут привести к изменению геометрии конструкции и снижению ее прочности. Для устранения этих деформаций необходимо использовать специальные методы нагрева и охлаждения. Мы, например, используем метод предварительного нагрева, чтобы уменьшить термические деформации.

Неправильный подбор параметров сварки может привести к образованию пористости в сварном шве. Пористость снижает прочность сварного шва и делает его более подверженным разрушению. Поэтому мы уделяем большое внимание контролю качества сварки и используем только проверенные параметры сварки.

Другой проблемой является образование трещин в сварных швах. Трещины могут возникать из-за переохлаждения сварного шва или из-за наличия дефектов в материале. Для предотвращения образования трещин необходимо соблюдать определенные режимы сварки и использовать качественные сварочные материалы.

Контроль качества и сертификация

Контроль качества – это неотъемлемая часть производства проволочных салазок большого диаметра. Мы проводим контроль качества на всех этапах производства – от входного контроля материалов до финальной проверки готовой продукции. Это позволяет выявить дефекты на ранней стадии и предотвратить их дальнейшее развитие.

Мы используем различные методы контроля качества, такие как визуальный контроль, геометрический контроль, механические испытания и неразрушающий контроль. Визуальный контроль позволяет выявить дефекты поверхности, такие как трещины, царапины и сколы. Геометрический контроль позволяет убедиться в соответствии размеров конструкции требованиям проекта. Механические испытания позволяют определить несущую способность салазки. Неразрушающий контроль позволяет выявить дефекты внутри конструкции без ее разрушения.

Мы также проводим сертификацию нашей продукции в соответствии с требованиями ГОСТ и другими стандартами. Это гарантирует, что наша продукция соответствует требованиям безопасности и надежности.

Будущее производства: новые технологии и материалы

Мы постоянно следим за новыми технологиями и материалами, которые могут быть использованы в производстве проволочных салазок большого диаметра. В частности, мы изучаем возможность использования композитных материалов и 3D-печати. Композитные материалы обладают высокой прочностью и легкостью, что позволяет снизить вес салазки и улучшить ее эксплуатационные характеристики. 3D-печать позволяет создавать сложные геометрические формы, которые невозможно получить традиционными методами производства.

Мы также работаем над улучшением процессов сварки и контроля качества. Мы используем новые методы сварки, такие как лазерная сварка и электронно-лучевая сварка, которые позволяют получить более качественные сварные швы. Мы также внедряем новые методы контроля качества, такие как машинное зрение и искусственный интеллект, которые позволяют автоматизировать процесс контроля качества и повысить его точность.

В целом, мы видим будущее производства проволочных салазок большого диаметра в использовании новых технологий и материалов, которые позволят повысить прочность, долговечность и надежность конструкции, а также снизить ее вес и стоимость.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабельный шкив для поддержки троса

Кабельный шкив для поддержки троса -

Ручная дрель для угловой стали

Ручная дрель для угловой стали -

Рычажный подъемник с храповым механизмом

Рычажный подъемник с храповым механизмом -

Ручной подъемник цепного типа из алюминиевого сплава

Ручной подъемник цепного типа из алюминиевого сплава -

Комплект для продувки кабеля

Комплект для продувки кабеля -

Гидравлическое натяжное оборудование

Гидравлическое натяжное оборудование -

Нож для зачистки внешних алюминиевых жил проводника

Нож для зачистки внешних алюминиевых жил проводника -

.jpg) Блоки шкивов проводников серии 508

Блоки шкивов проводников серии 508 -

Изолированный подъемный блок (пластина из эпоксидной смолы с нейлоновым шкивом)

Изолированный подъемный блок (пластина из эпоксидной смолы с нейлоновым шкивом) -

Кабельный резак

Кабельный резак -

Ролик защиты входа кабеля серии D

Ролик защиты входа кабеля серии D -

.jpg) Блоки шкивов проводников серии 916

Блоки шкивов проводников серии 916

Связанный поиск

Связанный поиск- Отличный угловой кабельный ролик

- Производители натяжных устройств для силовых линий

- Ведущий поставщик оборудования для воздушных линий электропередачи

- Ведущий производитель оборудования для монтажа воздушных линий электропередачи

- Тяговый канатный подъемник

- Oem кабелеукладочный ролик

- Изготовители вертолетных подъемников

- Поставщики oem инструменты для подземной прокладки кабеля

- Струнный блок для шкивов проводников

- Ведущий поставщик треугольных роликов для волоконно-оптического кабеля