Завод по производству шкивов с ручным приводом

Завод по производству шкивов с ручным приводом – это, казалось бы, простая вещь. Но на практике все гораздо сложнее, чем кажется. Многие считают, что просто нужно набрать пластины, собрать и продать. Иногда это работает, но как правило, возникают проблемы с качеством, надежностью и соответствием требованиям конкретных задач. В этом тексте я поделюсь опытом, полученным в процессе работы с подобными предприятиями, и расскажу о ключевых моментах, которые следует учитывать.

Обзор: Выбор надежного поставщика – это инвестиция

Рынок ручных лебедок и барабанов представлен широким спектром производителей. Важно понимать, что экономия на начальном этапе может обернуться серьезными потерями в будущем – поломками, простоями и даже травмами. Критически важным фактором является не только цена, но и качество используемых материалов, точность изготовления и система контроля качества на производстве. Использование дешевых компонентов, не соответствующих заявленным стандартам, неизбежно приводит к снижению долговечности и безопасности продукции. Поиск надежного партнера – это не просто поиск поставщика, а стратегическое решение.

Материалы и их влияние на долговечность

Выбор материала – одно из самых важных решений при производстве любого шкива с ручным приводом. Прежде всего, нужно учитывать предполагаемые нагрузки и условия эксплуатации. Для работы в агрессивных средах (например, на морских объектах) необходимы специальные сплавы, устойчивые к коррозии. Сталь – самый распространенный материал, но существует множество её марок с разными характеристиками прочности и износостойкости. Важно понимать, что даже небольшие отклонения в составе стали могут существенно повлиять на срок службы шкива. Я видел случаи, когда шкивы, сделанные из 'неправильной' стали, разваливались буквально через несколько месяцев интенсивной эксплуатации. Это, конечно, не оправдание, но показывает, насколько важен этот аспект.

Альтернативой стали являются полимерные материалы – полиамид, полипропилен. Они легче, менее подвержены коррозии, но имеют меньшую прочность. Их применение оправдано в тех случаях, когда не требуются высокие нагрузки. Важно правильно подобрать полимерный материал и обеспечить его соответствие условиям эксплуатации. Иногда, к сожалению, производители завышают характеристики полимерных шкивов, что приводит к разочарованию клиентов. В реальных условиях они не выдерживают заявленных нагрузок, что приводит к поломкам и возвратам. Нам однажды пришлось разбираться с партией полиамидных шкивов, которые якобы выдерживали вес до 500 кг, но на практике сломались при нагрузке в 350 кг. Пришлось возвращать товар и искать альтернативного поставщика.

Точность изготовления: залог надежности

Точность изготовления – это еще один критически важный фактор. Неправильная геометрия шкива может привести к неравномерному распределению нагрузки на шкивную поверхность, что увеличивает риск его разрушения. Использование современных технологий обработки металла – токарной, фрезерной, шлифовальной – позволяет добиться высокой точности изготовления. Необходимо убедиться, что производитель обладает необходимым оборудованием и квалифицированным персоналом. Иначе – не избежать проблем с качеством.

Контроль качества: обязательный этап

Система контроля качества должна охватывать все этапы производства – от входного контроля материалов до финальной проверки готовой продукции. Важно, чтобы на производстве были установлены испытательные стенды для проверки прочности и выносливости шкивов. Необходимо убедиться, что производитель проводит регулярные испытания своей продукции и имеет сертификаты соответствия. Наша компанияООО Нинбо Чэнтай Электрооборудование на протяжении многих лет производит качественное оборудование, и это, безусловно, является важным фактором в выборе поставщика.

Реальные проблемы и пути их решения

Один из распространенных проблем – это несоблюдение стандартов. Многие производители, особенно из Китая, не всегда уделяют достаточно внимания соответствию своей продукции международным стандартам качества. Это может привести к тому, что шкивы, произведенные по китайским стандартам, не будут соответствовать требованиям, предъявляемым к ним в вашей стране. Решение – выбирать поставщиков, которые имеют сертификаты соответствия международным стандартам (например, ГОСТ, DIN, ISO). Или же, как мы делали в одном случае, заказывать продукцию с последующим контролем качества у независимой лаборатории.

Особенности производства больших шкивов с ручным приводом

Производство больших ручных лебедок сопряжено с определенными сложностями. Требуется специализированное оборудование, квалифицированный персонал и строгий контроль качества. В этом случае особенно важно выбирать поставщиков, которые имеют опыт работы с подобной продукцией и обладают необходимыми ресурсами. Проблемы с качеством могут быть особенно серьезными при производстве больших шкивов, так как даже небольшие отклонения в геометрии могут привести к серьезным последствиям. Например, мы сталкивались с ситуацией, когда шкив неправильной формы деформировался при эксплуатации, что привело к поломке всей лебедки. Этот случай подчеркивает важность тщательного контроля качества на всех этапах производства.

В заключение: выбор партнера – залог успеха

В заключение хочу сказать, что выбор производства шкивов с ручным приводом – это ответственный шаг. Необходимо учитывать множество факторов – качество материалов, точность изготовления, систему контроля качества, опыт работы производителя и соответствие международным стандартам. Не стоит экономить на качестве, так как это может обернуться серьезными проблемами в будущем. Важно найти надежного партнера, который будет отвечать за качество своей продукции и оказывать техническую поддержку. Надеюсь, мой опыт поможет вам сделать правильный выбор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

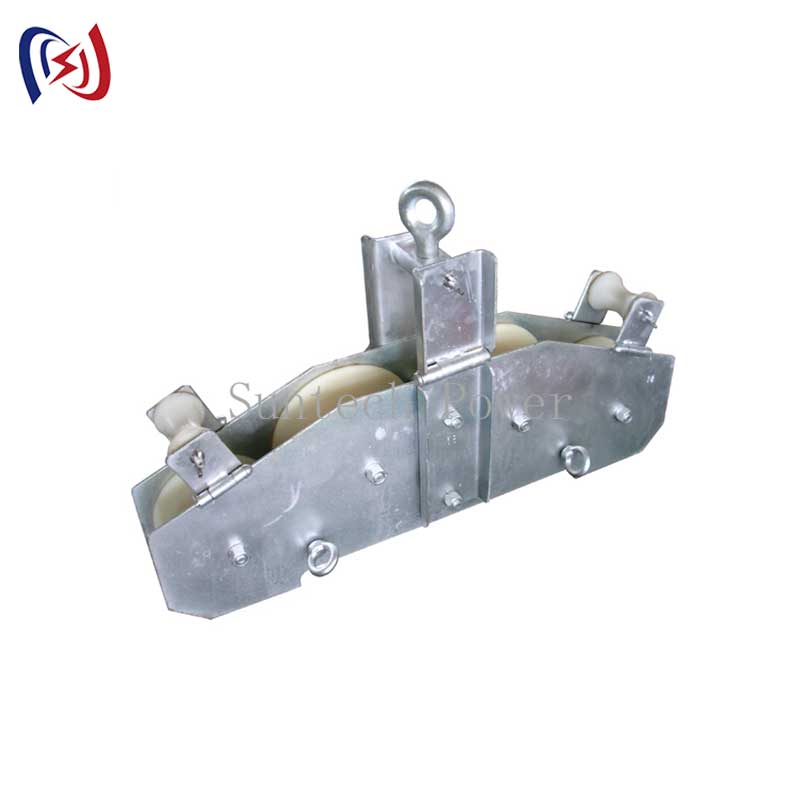

.jpg) Блоки шкивов проводников серии 916

Блоки шкивов проводников серии 916 -

Двойной кулачковый захват для заземляющего провода

Двойной кулачковый захват для заземляющего провода -

Резак для проводов и стальной проволоки

Резак для проводов и стальной проволоки -

Конечные блоки шкивов проводников

Конечные блоки шкивов проводников -

Комбинированные блоки шкивов проводников

Комбинированные блоки шкивов проводников -

Подъемный блок (пластина из алюминиевого сплава с нейлоновым шкивом)

Подъемный блок (пластина из алюминиевого сплава с нейлоновым шкивом) -

Соединения носков с кабельной сеткой

Соединения носков с кабельной сеткой -

Соединения сетки-носка для заземляющего провода (OPGW)

Соединения сетки-носка для заземляющего провода (OPGW) -

Захват для оптического кабеля

Захват для оптического кабеля -

Блоки шкивов проводников серии 822

Блоки шкивов проводников серии 822 -

трехцелевые блоки шкивов проводников к небу

трехцелевые блоки шкивов проводников к небу -

Блок натяжения тандемного шкива проводников

Блок натяжения тандемного шкива проводников

Связанный поиск

Связанный поиск- Завод oem по производству соединителей проволочной сетки

- Oem треугольник волоконно-оптический кабельный ролик

- Oem волоконно-оптический кабель тяговый ролик

- Производители зажимов для проводов

- Тяговые ролики для кабеля из китая

- Поставщики oem заземляющих проводников

- Завод oem по производству комплекта шкивов для размотки проволоки

- Цена oem пилотный канат

- Цена натяжителя тягового троса

- Цены на ведущие ручные шкивы