Завод по производству шкивов для проволочных шкивов

Итак, завод по производству шкивов для проволочных шкивов – это, казалось бы, узкая ниша. Но на самом деле, она гораздо глубже и сложнее, чем кажется на первый взгляд. Часто клиенты приходят с простым запросом: 'Нам нужны шкивы для нашей линии электропередач'. Но тут же вырисовывается целый комплекс задач: какая проволока, какая нагрузка, какой климат, какой срок службы… и, конечно же, цена. Вокруг этой темы много мифов, часто завышенных требований, а иногда и просто нереалистичных ожиданий. Я уже видел, как проекты разбивались из-за неверной оценки технологической сложности или из-за попыток сэкономить на качестве материала – потом проблем не оберешься.

Почему выбор материала критичен?

Первое, с чего нужно начинать – это выбор материала. Очевидно, что для разных условий эксплуатации требуются разные материалы. Чаще всего это сталь, но сейчас все больше внимания уделяется сплавам с повышенной коррозионной стойкостью. Почему? Потому что, как бы мы ни старались, окружающая среда всегда оказывает влияние. Соленый морской воздух, агрессивные химикаты, даже просто влажность – все это ускоряет износ и может привести к поломке шкивов для проволоки. Мы, например, однажды работали с проектом на побережье Черного моря, и пришлось использовать специальные высокопрочные стали с усиленной защитой от коррозии. Это, конечно, увеличило стоимость, но в долгосрочной перспективе это было оправдано.

И здесь возникает вопрос: откуда брать материал? Многие наши партнеры в Китае имеют собственные сталелитейные заводы, что позволяет контролировать качество на всех этапах производства. И это очень важно. Нельзя полагаться на поставщиков, которые предлагают самый дешевый материал – часто это приводит к проблемам с прочностью и долговечностью готовых изделий. Поэтому, при выборе поставщика, нужно тщательно проверять его репутацию и проводить собственные испытания образцов.

Технологии производства: от проектирования до готового продукта

Процесс производства проволочных шкивов – это сложный многоступенчатый процесс. Он начинается с проектирования. Важно правильно рассчитать размеры шкива, толщину стенок, диаметр канавок – все это влияет на грузоподъемность и срок службы изделия. Сейчас, конечно, широко используются современные системы CAD/CAM, которые позволяют создавать сложные конструкции с высокой точностью. Но даже с помощью самых продвинутых технологий, необходимо учитывать опыт и знания квалифицированных инженеров.

Далее идет процесс обработки металла. В основном это штамповка, токарная обработка и фрезерование. Каждый из этих этапов требует специального оборудования и квалифицированного персонала. Нельзя просто взять и сделать шкив на каком-нибудь старом станке – это приведет к низкому качеству и непредсказуемым результатам. Мы активно используем современное оборудование, включая автоматизированные линии обработки, что позволяет нам производить большие объемы продукции с минимальными затратами.

Ошибки, которые стоит избегать

Одна из самых распространенных ошибок – это недооценка важности контроля качества на каждом этапе производства. Многие компании пытаются сэкономить на контроле качества, думая, что это нецелесообразно. Но это очень опасное заблуждение. Даже небольшая дефектность может привести к серьезным последствиям – поломке оборудования, травмам персонала, экономическим потерям. Поэтому, контроль качества должен быть обязательным условием производства.

Еще одна ошибка – это несоблюдение стандартов. Существует множество стандартов, регламентирующих производство проволочных шкивов. Их необходимо соблюдать, чтобы гарантировать безопасность и надежность продукции. Мы регулярно проводим аудиты, чтобы убедиться, что наши процессы соответствуют всем требованиям стандартов. В частности, мы работаем в соответствии с международными стандартами ISO.

Опыт работы с различными видами проволоки

Мы производим шкивы для проволоки для самых разных видов проволоки: стальной, алюминиевой, медной, и даже композитных. Каждый тип проволоки имеет свои особенности, и для каждого типа требуется свой подход к производству шкива. Например, для алюминиевой проволоки необходимо использовать шкивы с повышенной износостойкостью, чтобы избежать повреждения проволоки. А для медной проволоки важно обеспечить хорошую электропроводность шкива. Мы постоянно совершенствуем наши технологии, чтобы адаптироваться к новым видам проволоки и требованиям клиентов.

Иногда возникают интересные ситуации. Например, мы работали с заказчиком, который хотел использовать шкивы для проволоки для строительства ветряных электростанций. Это потребовало использования специальных шкивов с повышенной устойчивостью к ветровым нагрузкам и ультрафиолетовому излучению. Это был сложный проект, но мы справились с ним успешно, благодаря нашему опыту и знаниям.

Влияние инноваций на рынок

В последнее время на рынке шкивов для проволоки появляются новые технологии и материалы. Например, активно развиваются технологии 3D-печати, которые позволяют создавать сложные конструкции с высокой точностью. И, конечно же, растет спрос на экологичные материалы и технологии. Мы постоянно следим за тенденциями рынка и внедряем новые технологии, чтобы оставаться конкурентоспособными. Мы сейчас рассматриваем возможность использования композитных материалов для производства шкивов – это позволит снизить вес и повысить прочность изделий.

Наш опыт работы на рынке позволяет нам предвидеть изменения и адаптироваться к новым вызовам. Мы готовы к сотрудничеству с любыми клиентами и предлагаем индивидуальные решения, соответствующие их потребностям. Мы не просто производим шкивы – мы предлагаем комплексный подход к решению задач, связанных с электротехническим оборудованием.

ООО Нинбо Чэнтай Электрооборудование – это надежный партнер, который предлагает высококачественные шкивы для проволоки по конкурентным ценам. Мы уверены, что сможем удовлетворить любые ваши потребности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

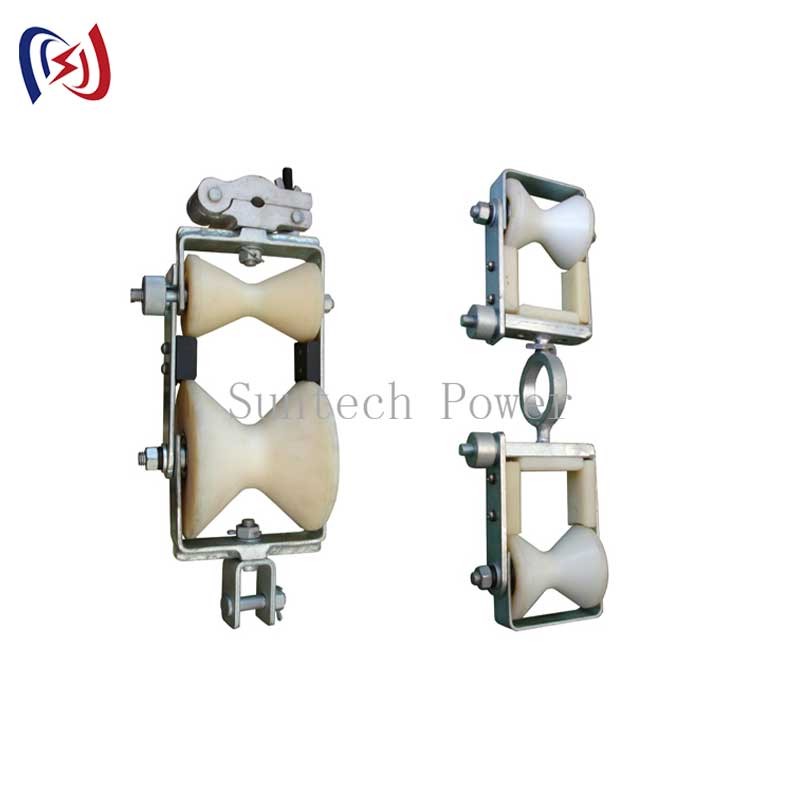

Двойной шкивный блок для смены линии

Двойной шкивный блок для смены линии -

Изголовья для двух связанных проводников

Изголовья для двух связанных проводников -

Нож для зачистки внешних алюминиевых жил проводника

Нож для зачистки внешних алюминиевых жил проводника -

Ангельский стальной резак

Ангельский стальной резак -

Изголовья для трехпроводных проводников

Изголовья для трехпроводных проводников -

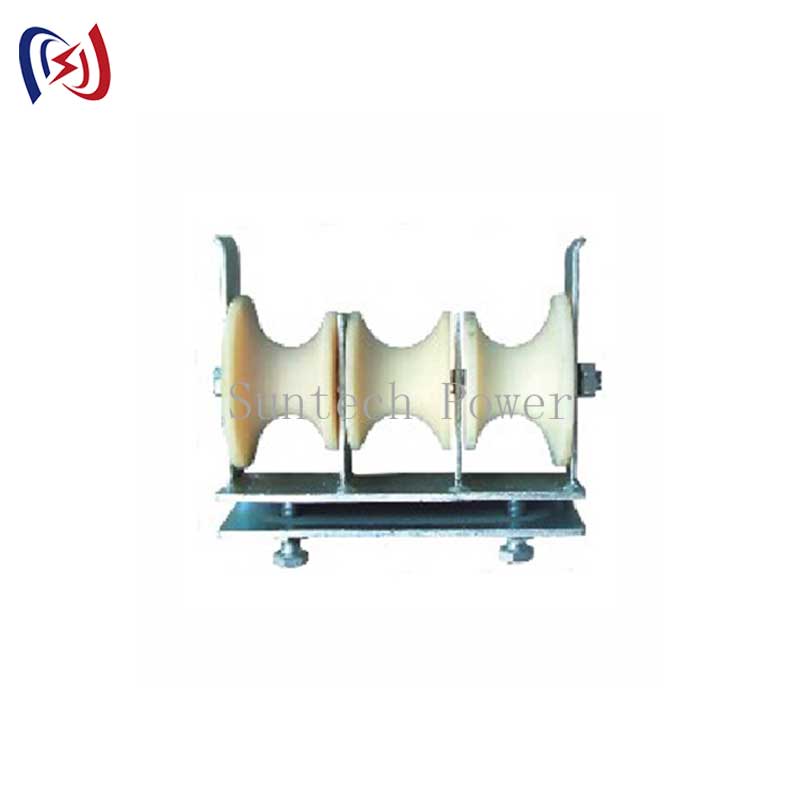

Трёхколёсные тросовые блоки шкивов проводников

Трёхколёсные тросовые блоки шкивов проводников -

Многосегментный зажим для проводника

Многосегментный зажим для проводника -

Гидравлическое натяжное оборудование

Гидравлическое натяжное оборудование -

Подъемный блок (двухстороннее открытие с двойным шкивом)

Подъемный блок (двухстороннее открытие с двойным шкивом) -

Блок шкива для спуска к небу

Блок шкива для спуска к небу -

Ролик защиты входа кабеля серии C

Ролик защиты входа кабеля серии C -

Ручная цепная таль

Ручная цепная таль

Связанный поиск

Связанный поиск- Oem сверхмощный кабельный ролик

- Кабельный приямковый ролик

- Ведущие поставщики автоматических последующих зажимов

- Кусачки oemacsr

- Превосходные гидравлические клещи для намотки кабеля

- Натягивание воздушного кабеля

- Oem автоматический следующий зажим

- Цена oem волоконно-оптического кабеля тяговый ролик

- Поставщики оборудования для такелажа проводов

- Поставщики oem стальной кабельный ролик