Завод по производству оборудования для освобождения проводов oem

Часто слышу от заказчиков, что оборудование для освобождения проводов – это простая задача, 'сделай раз, и всё'. Но на практике это далеко не так. Процесс автоматизации, особенно в условиях жестких требований к безопасности и надежности, может оказаться куда сложнее, чем кажется на первый взгляд. Да и о требованиях к OEM-производству многие задумываются поздно, когда время уже упущено. Эта статья – попытка поделиться опытом, собранным в процессе работы с различными предприятиями, занимающимися этой нишей. Не претендует на абсолютную истину, а скорее на размышления, основанные на реальных кейсах.

Основные вызовы при разработке и производстве оборудования для освобождения проводов

Первый, и, пожалуй, самый важный вызов – это разнообразие задач. Не существует универсального решения. Освобождение проводов в высоковольтном оборудовании отличается от освобождения кабелей в низковольтном. Разные типы кабелей требуют разных подходов. Кроме того, условия эксплуатации – от суровых зимних условий до жарких пустынь – накладывают свои ограничения. Например, в одном проекте мы разрабатывали систему для работы с кабелями, проложенными в сложных архитектурных конструкциях, где пространство было крайне ограничено. Это потребовало нестандартного подхода к механике и контролю движения.

Еще один серьезный момент – требования к безопасности. Работа с высоковольтным оборудованием – это всегда повышенный риск. Недостаточная защита оператора, нештатные ситуации при работе оборудования – всё это может привести к серьезным последствиям. Поэтому в OEM-производстве безопасности уделяется особое внимание – от выбора материалов до разработки системы контроля и аварийной остановки.

И, конечно, важен вопрос автоматизации и интеграции с существующими системами. Современное оборудование для освобождения проводов должно легко интегрироваться в существующие производственные линии, иметь возможность подключения к системам управления и мониторинга. Это требует серьезной проработки архитектуры и использования открытых стандартов.

Опыт работы с OEM-производством: от прототипа до серийного производства

Нам довелось работать с несколькими компаниями, заинтересованными в OEM-производстве подобного оборудования. Один из самых ярких примеров – сотрудничество с крупным китайским производителем электротехнического оборудования. Изначально заказчик принес нам детальный чертеж, описал свои требования и желаемый функционал. Однако, после проведения анализа, мы пришли к выводу, что предложенная конструкция не оптимальна с точки зрения надежности и стоимости. В результате, мы совместно с заказчиком разработали новую конструкцию, которая позволила значительно снизить затраты на производство, не ухудшив при этом качество.

Важный этап – это создание прототипа. Мы потратили несколько недель на разработку и сборку прототипа, проведение испытаний и доработку конструкции. В процессе тестирования выявились некоторые недостатки, которые потребовали внесения изменений в проект. Было время потрачено, но это было необходимо для обеспечения надежности и безопасности будущего продукта.

После утверждения прототипа мы приступили к организации серийного производства. В этом направлении мы помогли заказчику выбрать поставщиков комплектующих, оптимизировать производственный процесс и организовать систему контроля качества. Особое внимание уделялось соблюдению сроков и соответствию стандартам.

Проблемы с поставщиками и контроль качества в производстве оборудования для освобождения проводов

Одним из основных вызовов при организации OEM-производства является выбор надежных поставщиков комплектующих. Некачественные компоненты могут привести к сбоям в работе оборудования и даже к аварийным ситуациям. Поэтому необходимо тщательно проверять поставщиков, использовать только сертифицированные компоненты и проводить регулярный контроль качества.

Мы сталкивались с ситуацией, когда поставщик комплектующих поставлял детали, не соответствующие спецификации. Это потребовало дополнительных затрат на переработку и замену деталей. В дальнейшем, мы решили заключать контракты с поставщиками, в которых были четко прописаны требования к качеству и ответственности за несоблюдение этих требований.

Важно также понимать, что контроль качества должен осуществляться на всех этапах производства – от приемки комплектующих до отгрузки готовой продукции. В этом направлении мы используем различные методы контроля – визуальный осмотр, измерение параметров, испытания на работоспособность. Также мы проводим регулярные аудиты производственных площадок.

Ключевые факторы успеха в производстве оборудования для освобождения проводов

Подводя итог, хочу выделить несколько ключевых факторов успеха в производстве оборудования для освобождения проводов: опыт и квалификация команды, тщательный анализ требований заказчика, разработка надежной и безопасной конструкции, выбор надежных поставщиков комплектующих, организация эффективного производственного процесса и строгий контроль качества.

И, наконец, важно понимать, что OEM-производство – это не просто производство оборудования, это партнерство с заказчиком, требующее тесного взаимодействия и постоянного обмена информацией.

Считаем, что опыт ООО Нинбо Чэнтай Электрооборудование, работающего в этой сфере с 1995 года, может быть полезен для компаний, стремящихся к автоматизации процессов освобождения проводов. Наш опыт позволяет создавать решения, отвечающие самым высоким требованиям надежности, безопасности и эффективности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

.jpg) Блоки шкивов проводников серии 916

Блоки шкивов проводников серии 916 -

.jpg) Блоки шкивов проводников серии 508

Блоки шкивов проводников серии 508 -

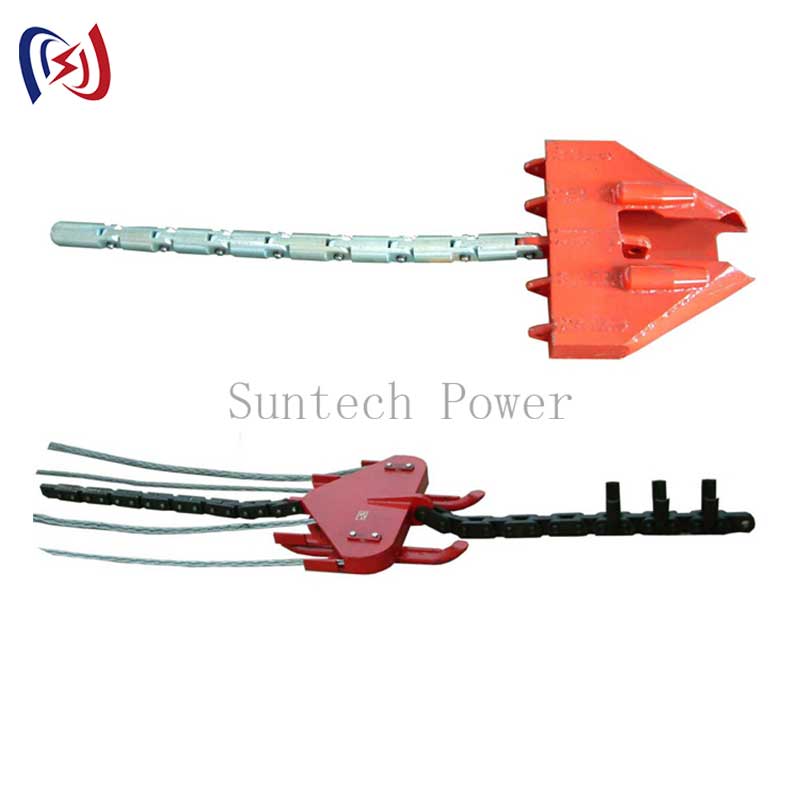

Изголовья для четырех связанных проводников

Изголовья для четырех связанных проводников -

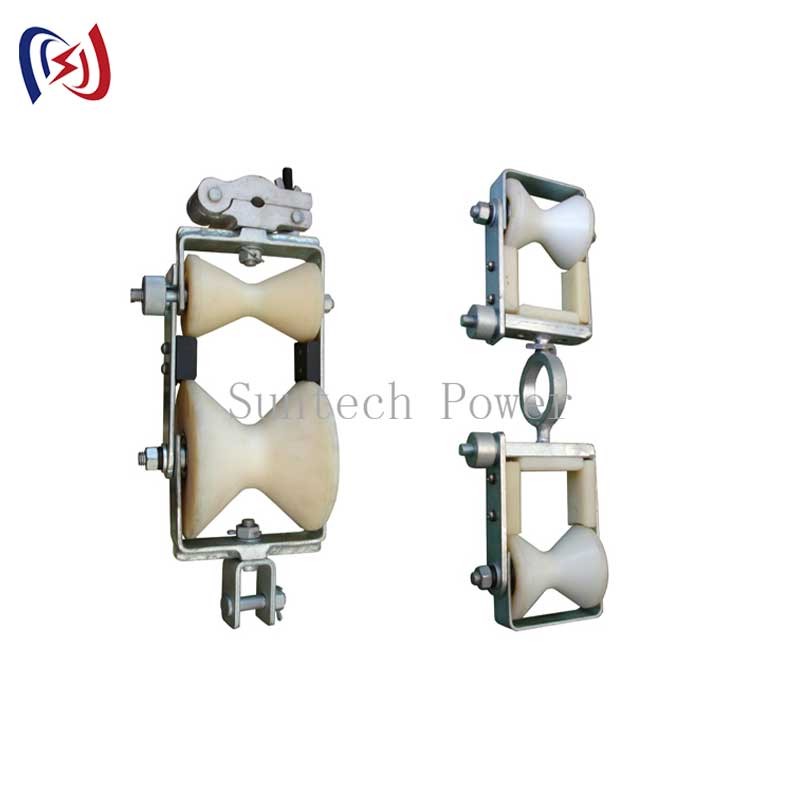

Кабельный роликовый узел

Кабельный роликовый узел -

Гидравлическое тяговое оборудование QY

Гидравлическое тяговое оборудование QY -

Блок натяжения кабеля OPGW

Блок натяжения кабеля OPGW -

Захват для проводника из алюминиевого сплава

Захват для проводника из алюминиевого сплава -

Однокулачковый захват для заземляющего провода

Однокулачковый захват для заземляющего провода -

Подъемный полиспаст (литой стальной шкив)

Подъемный полиспаст (литой стальной шкив) -

Блок шкива для провода

Блок шкива для провода -

Поворотные соединения

Поворотные соединения -

Блоки шкивов проводников серии 1040

Блоки шкивов проводников серии 1040

Связанный поиск

Связанный поиск- Зажимы для перемещения волоконно-оптического кабеля из китая

- Цена oem кабельный зажим

- Производители лебедок для протяжки троса

- Лебёдка с дизельным двигателем

- Оборудование для протаскивания кабеля

- Ведущий производитель резьбонарезных шкивов

- Опоры для монтажа ведущего провода

- Цена на oem лебедку для протяжки троса

- Гидравлический съемник натяжитель

- Ведущий фиксированный кабельный ролик