Завод по производству кабелепротяжного механизма для лебедок

Создание надежного кабелепротяжного механизма для лебедок – это задача, требующая глубокого понимания механики, материалов и, что немаловажно, реальных условий эксплуатации. Часто заказчики, особенно новички в этой сфере, смотрят на это как на простую сборку готовых компонентов. Но это заблуждение. Простого 'соединения' недостаточно, чтобы получить продукт, способный выдерживать огромные нагрузки и обеспечивать бесперебойную работу лебедки. Мы столкнулись с этим неоднократно.

Основные этапы производства и типичные ошибки

Начнем с основ. Производство кабелепротяжного механизма для лебедок включает в себя несколько ключевых этапов: проектирование, выбор материалов, изготовление деталей (корпус, зубчатая передача, каретка, механизм подачи троса и т.д.), сборка, тестирование и контроль качества. Наиболее частые ошибки, которые мы видим на практике, связаны с недостаточной проработкой конструкторской документации, выбором неподходящих материалов и пренебрежением качеством сборки.

Например, часто встречается ситуация, когда корпус механизма проектируется недостаточно прочным для предполагаемой нагрузки. Это может привести к деформации корпуса, поломке зубчатой передачи или даже к полному отказу механизма в процессе работы. Иногда, ради экономии, используют некачественные сплавы для изготовления деталей, что значительно сокращает срок их службы и повышает риск аварий.

Еще одна распространенная проблема – это неправильная установка и регулировка зубчатой передачи. Неправильный зазор между зубьями может привести к повышенному износу, шуму и снижению эффективности подачи троса. Мы даже сталкивались с случаями, когда из-за некачественной сборки механизма требовалась полная переделка.

Выбор материалов: компромисс между стоимостью и надежностью

Выбор материалов – это критически важный аспект производства. Для изготовления корпуса обычно используют сталь, но важно правильно выбрать ее марку. Обычная сталь может быть недостаточно прочной для высоких нагрузок и длительного срока службы. Мы рекомендуем использовать высокопрочные марки стали с повышенной устойчивостью к коррозии.

Для изготовления зубчатой передачи чаще всего используют закаленную сталь. Качество закалки и полировки зубьев напрямую влияет на эффективность и долговечность механизма. Недостаточная закалка может привести к быстрому износу зубьев и их поломке. А плохо отполированные зубья увеличивают трение и снижают эффективность подачи троса.

Важно помнить, что выбор материалов должен учитывать условия эксплуатации механизма. Если механизм будет использоваться в агрессивной среде (например, в условиях повышенной влажности или загрязнения), то необходимо использовать материалы, устойчивые к коррозии и воздействию агрессивных веществ.

Проблемы с подачей троса и их решение

Эффективная подача троса – это ключевой фактор работы кабелепротяжного механизма для лебедок. Многие проблемы связаны с неправильной настройкой системы подачи троса, износом компонентов и некачественной смазкой.

Например, часто встречается ситуация, когда механизм подачи троса заклинивает из-за недостаточной смазки. Необходимо использовать специальную смазку, которая обеспечивает хорошее скольжение и предотвращает образование трения. Также важно регулярно проверять уровень смазки и при необходимости добавлять ее.

Другой распространенной проблемой является износ роликов и каретки. Изношенные ролики и каретка увеличивают трение и снижают эффективность подачи троса. Необходимо регулярно проверять состояние роликов и каретки и при необходимости заменять их.

Реальный кейс: оптимизация конструкции для повышения надежности

Недавно мы работали над проектом кабелепротяжного механизма для лебедок для подъема кабеля в высоковольтных линиях электропередач. Заказчик столкнулся с проблемой частых поломок механизма, что приводило к значительным затратам на ремонт и простои. После тщательного анализа конструкции мы выявили несколько слабых мест.

Во-первых, оказался недостаточно прочным корпус, что приводило к его деформации под нагрузкой. Мы внесли изменения в конструкцию корпуса, увеличив его толщину и укрепив углы. Во-вторых, была установлена неподходящая зубчатая передача, которая быстро изнашивалась. Мы заменили ее на более прочную и долговечную передачу, изготовленную из закаленной стали.

В-третьих, оказалась неэффективной система смазки. Мы переоборудовали систему смазки, установив автоматическую систему смазки, которая обеспечивает равномерное смазывание всех трущихся поверхностей. В результате проведенных изменений надежность механизма значительно повысилась, а количество поломок сократилось в несколько раз.

Контроль качества: залог долгой и бесперебойной работы

Контроль качества на всех этапах производства – это обязательное условие для обеспечения надежности и долговечности кабелепротяжного механизма для лебедок. Необходимо проводить контроль качества материалов, деталей и сборки.

Мы используем современное оборудование для контроля качества, включая ультразвуковой контроль, визуальный контроль и испытания на прочность. Все детали механизма проходят тщательную проверку на соответствие техническим требованиям.

Кроме того, мы проводим испытания собранных механизмов на соответствие требованиям безопасности и надежности. Эти испытания включают в себя испытания на нагрузку, испытания на вибрацию и испытания на устойчивость к коррозии.

Что еще важно учитывать

Помимо всего вышеперечисленного, важно учитывать и другие факторы при производстве кабелепротяжного механизма для лебедок. Например, необходимо учитывать условия эксплуатации механизма (температурный режим, влажность, наличие загрязнений) и выбирать материалы, устойчивые к этим условиям.

Также важно учитывать требования безопасности и обеспечивать защиту механизма от несанкционированного доступа. Например, можно установить защитный кожух или использовать блокирующие устройства. Нельзя забывать и про документацию: необходимо предоставлять полную техническую документацию, включающую в себя схему механизма, руководство по эксплуатации и список запасных частей.

И наконец, не стоит недооценивать важность обучения персонала. Персонал, занимающийся сборкой и обслуживанием механизма, должен быть обучен правилам безопасности и знать особенности конструкции механизма.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ролик защиты входа кабеля серии C

Ролик защиты входа кабеля серии C -

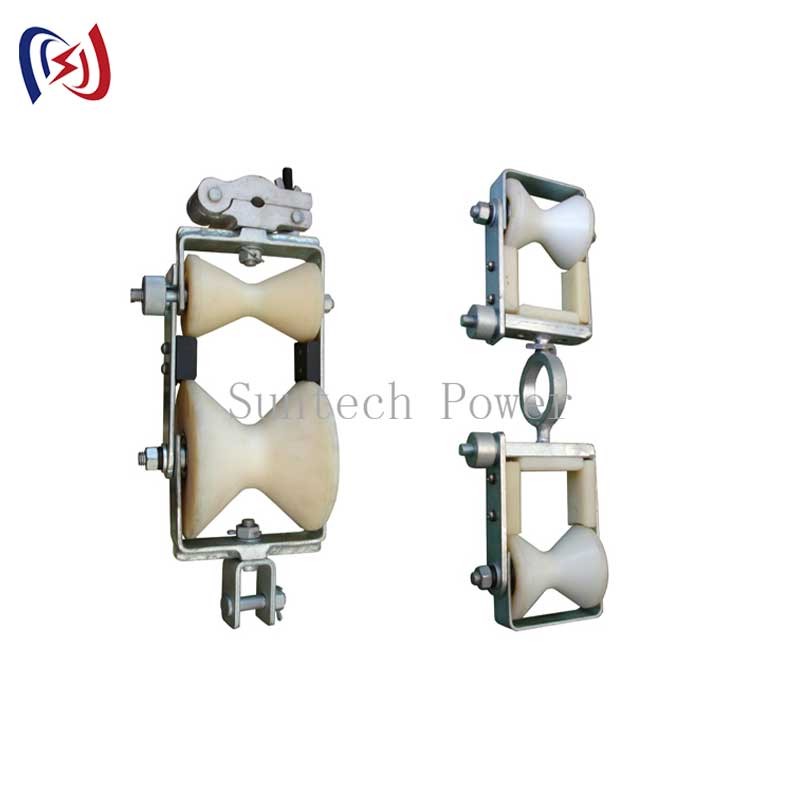

Блоки шкивов проводников серии 822

Блоки шкивов проводников серии 822 -

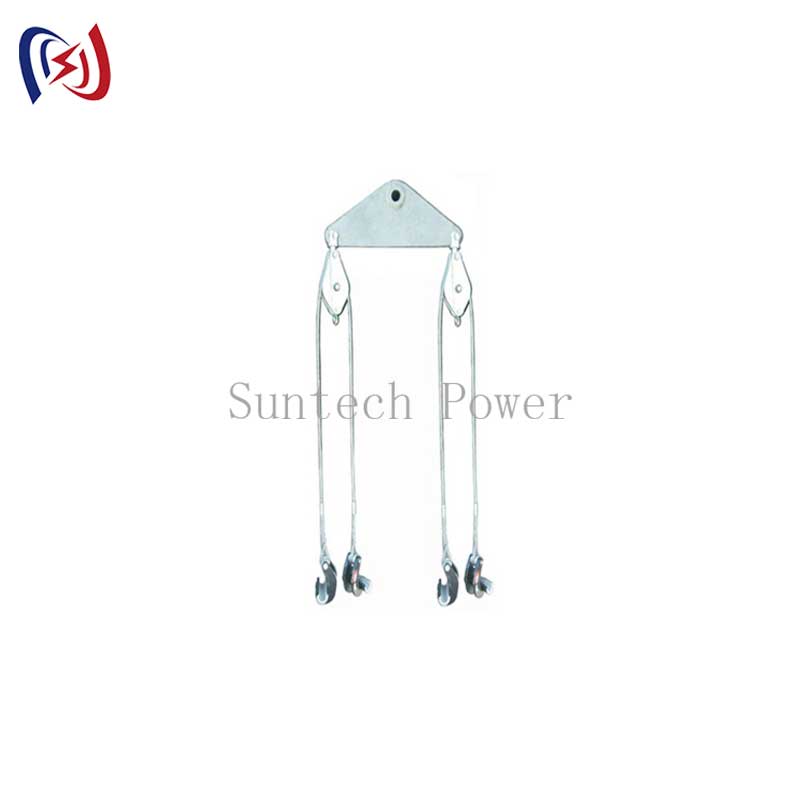

Изголовья для двух связанных проводников

Изголовья для двух связанных проводников -

Блоки шкивов проводников серии 1160

Блоки шкивов проводников серии 1160 -

Блоки шкивов проводников большого диаметра

Блоки шкивов проводников большого диаметра -

Угловой отдающий Блок шкива к небу

Угловой отдающий Блок шкива к небу -

Ручной подъемник с тросом

Ручной подъемник с тросом -

Блоки шкивов проводников серии 1040

Блоки шкивов проводников серии 1040 -

Изголовья для трехпроводных проводников

Изголовья для трехпроводных проводников -

Кабельный резак

Кабельный резак -

Кабельный шкив для поддержки троса

Кабельный шкив для поддержки троса -

Универсальные блоки шкивов проводников

Универсальные блоки шкивов проводников

Связанный поиск

Связанный поиск- Заводы по изготовлению гидравлических тяговых компенсаторов oem

- Цена oem ручной трактор лебедка

- Установки для кабелеукладочных роликов

- Цена oem кабельных зажимов из алюминиевого сплава

- Установки для плетеных канатов устойчивых к кручению

- Превосходные салазки для отвода проводов

- Производители грунтовых кабельных роликов

- Ведущие вертолетные отбойные брусья

- Поставщики oem проволочных стеллажей

- Завод по производству вертолетных отбойных брусьев