Завод по производству гидравлических кабелерезов

Все часто говорят о надежности и точности инструментов для монтажа ЛЭП. Но мало кто задумывается о том, что за этими инструментами стоит сложный производственный процесс. Я уже не первый год слежу за этой сферой, и скажу вам, что **завод по производству гидравлических кабелерезов** – это не просто сборка деталей, это целая инженерная дисциплина, требующая глубокого понимания гидравлики, материаловедения и, конечно, опыта.

Основные этапы производства

Начнем с самого начала. Для изготовления **гидравлических кабелерезов** требуется целый ряд комплектующих: гидравлический цилиндр, режущий элемент, рама, система подачи масла, а также множество мелких деталей – шланги, фитинги, крепеж. Покупка качественного сырья – это, пожалуй, половина успеха. Искать поставщиков в Китае – это одно, но нужно тщательно проверять их репутацию и соответствие заявленным стандартам. Несколько раз сталкивались с поставками, которые, на бумаге, соответствовали спецификациям, а на деле – были с заметными отклонениями в качестве материала. Это, конечно, влечет за собой дополнительные затраты на переделку или даже отказ от партии.

Гидравлические цилиндры: сердце кабелереза

Я бы хотел заострить внимание на гидравлических цилиндрах. Именно они обеспечивают необходимую силу для резки кабеля. От качества цилиндра напрямую зависит долговечность всего инструмента. Особое внимание следует уделять герметичности, нагрузочной способности и скорости работы. У нас был случай, когда мы закупали цилиндры у одного поставщика, которые быстро выходили из строя из-за утечек масла. Пришлось искать альтернативного поставщика и вносить изменения в конструкцию кабелереза, чтобы компенсировать более низкие характеристики.

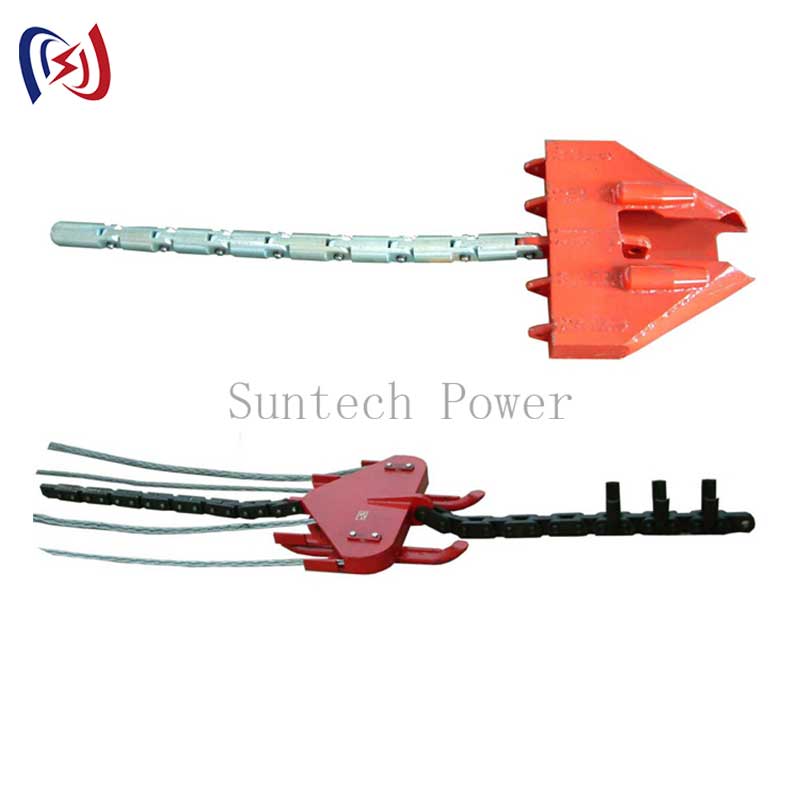

Режущий элемент: материал и конструкция

Режущий элемент – это, безусловно, наиболее изнашиваемая часть **гидравлического кабелереза**. Он подвергается постоянной нагрузке и трению, поэтому материал должен быть очень прочным и износостойким. Чаще всего используют специальные закаленные стали. Конструкция режущего элемента тоже играет важную роль – она должна обеспечивать чистое и ровное разрезание кабеля без повреждений. Мы экспериментировали с разными типами режущих элементов, и выяснилось, что оптимальным является сочетание твердосплавного резца и зубчатого ножа. Это обеспечивает высокую скорость резки и минимальный износ.

Сборка и испытания

После изготовления всех деталей начинается процесс сборки. Этот этап требует высокой квалификации рабочих и строгого соблюдения технологических процессов. Каждый кабелерез проходит тщательную проверку на соответствие требованиям безопасности и функциональности. Проводятся испытания на нагрузку, прочность и долговечность. Только после успешного прохождения всех испытаний инструмент отправляется на рынок.

Проблемы и пути их решения

Одним из самых распространенных проблем является обеспечение точной работы гидравлической системы. Неправильная регулировка давления, утечки масла или загрязнение фильтров могут привести к снижению эффективности резки и даже к поломке инструмента. Для решения этой проблемы необходимо использовать качественные гидравлические компоненты и регулярно проводить техническое обслуживание. Мы разработали систему контроля давления, которая позволяет оперативно выявлять и устранять неисправности в гидравлической системе.

Контроль качества: не просто формальность

Контроль качества – это не просто формальность, это обязательное условие для производства надежных **гидравлических кабелерезов**. На каждом этапе производства проводятся проверки соответствия деталей и узлов требованиям чертежей и спецификаций. Используется современное оборудование для контроля геометрии, размеров и качества поверхности. Мы внедрили систему статистического контроля качества, которая позволяет выявлять и устранять причины брака.

Наши разработки и опыт

Компания ООО Нинбо Чэнтай Электрооборудование уже много лет занимается производством оборудования для электротехнической отрасли. Мы накопили большой опыт в области разработки и производства **гидравлических кабелерезов**. Наше оборудование отличается высокой надежностью, долговечностью и удобством в использовании. Мы постоянно работаем над улучшением конструкции кабелерезов, внедряя новые технологии и материалы. Например, недавно мы разработали новую конструкцию режущего элемента, которая позволяет резать кабели большего диаметра. Используем для этого технологию обработки поверхности с применением диэлектрического покрытия для снижения трения и износа. У нас даже есть собственный склад с деталями, что позволяет сократить время производства и быстрее реагировать на запросы клиентов. Наши инструменты применяются в различных регионах России и СНГ, от монтажа ЛЭП до строительных площадок.

Сотрудничество с китайскими производителями

Сотрудничество с китайскими производителями – это, безусловно, выгодный вариант для снижения себестоимости продукции. Однако, как я уже говорил, необходимо тщательно выбирать поставщиков и контролировать качество сырья. Мы установили партнерские отношения с несколькими проверенными заводами в Китае, которые соответствуют нашим требованиям. Регулярно проводим аудиты качества и контролируем соблюдение технологических процессов.

В заключение хочется сказать, что производство **заводов по производству гидравлических кабелерезов** – это сложный и ответственный процесс. Он требует высокой квалификации персонала, современного оборудования и строгого контроля качества. Только при соблюдении всех этих условий можно производить надежные и долговечные инструменты, которые будут служить профессионалам в электротехнической отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ролик защиты входа кабеля серии C

Ролик защиты входа кабеля серии C -

Струнный блок с одним шкивом

Струнный блок с одним шкивом -

Оптический кабель Тяговое оборудование

Оптический кабель Тяговое оборудование -

Комплект для продувки кабеля

Комплект для продувки кабеля -

Ролик защиты входа кабеля серии D

Ролик защиты входа кабеля серии D -

Захват для проводника из алюминиевого сплава

Захват для проводника из алюминиевого сплава -

Ручной подъемник цепного типа из алюминиевого сплава

Ручной подъемник цепного типа из алюминиевого сплава -

SHS Защита от вскрытия Кабельный ролик

SHS Защита от вскрытия Кабельный ролик -

Натяжитель троса ручной с храповым механизмом

Натяжитель троса ручной с храповым механизмом -

Ручной подъемник с тросом

Ручной подъемник с тросом -

Проводниковый термометр

Проводниковый термометр -

Кабельный шкив для поддержки троса

Кабельный шкив для поддержки троса

Связанный поиск

Связанный поиск- Установки для пилотных канатов

- Высококачественные инструменты для освобождения лэп

- Высококачественные путевые зажимы

- Китайский блок для нарезки резьбы на проводниках

- Поставщики ведущих лебедок с приводом от двигателя

- Высококачественные ролики кабельного шкива

- Ведущий производитель кабельных шкивов для тяжелых условий эксплуатации

- Цена на oem прицеп для намотки кабеля

- Поставщики дизельных канатных лебедок

- Ведущие производители роликов для протяжки кабеля