Завод по производству вертолетных отбойных брусьев

Вертолетные противоотбойные брусья – тема, которая на первый взгляд кажется нишевой, но на деле требует глубокого понимания множества факторов. Многие считают это простым производством из металла, а ведь это далеко не так. Качество этих деталей напрямую влияет на безопасность полетов и, следовательно, на репутацию всей авиационной отрасли. Я работаю в этой сфере уже несколько лет, и постоянно сталкиваюсь с недооценкой сложности задачи и с попытками сэкономить на материалах и технологии, которые впоследствии приводят к серьезным последствиям. В этой статье я поделюсь своим опытом, расскажу о проблемах, с которыми мы сталкивались, и о том, как старались их решать.

Особенности и требования к противоотбойным брусьям для вертолетов

Первое, что нужно понимать – противоотбойные брусья для вертолетов подвергаются колоссальным нагрузкам. Они предназначены для смягчения ударов при столкновениях с препятствиями, будь то деревья, здания или даже другой вертолет. И это не просто механические удары, а динамические нагрузки, связанные с вибрациями и изменениями скорости. Поэтому материалы должны обладать высокой прочностью, износостойкостью и устойчивостью к усталости. Сварные швы должны быть идеальными, без трещин и дефектов – от этого зависит целостность всей конструкции. Требования к геометрии также строгие, любая неточность может привести к неправильному распределению нагрузки и, как следствие, к поломке. И, конечно, сертификация – это обязательное условие, подтверждающее соответствие продукции всем нормам и стандартам безопасности.

Мы, в рамках нашей компании, стараемся использовать только высококачественные стали, соответствующие авиационным стандартам. Это, конечно, увеличивает стоимость производства, но позволяет гарантировать надежность и долговечность продукции. При этом, конечно, постоянно ищем способы оптимизации технологического процесса, чтобы сделать производство более эффективным, не в ущерб качеству. Часто встречаются попытки использовать более дешевые марки стали, но это, как правило, заканчивается разочарованием и необходимостью переделывать брак. А брак в этой сфере – это не просто потеря времени и денег, это потенциальная угроза для жизни людей.

Выбор материалов и их влияние на характеристики

Выбор материала – это критически важный этап в производстве противоотбойных брусьев для вертолетов. Как я уже говорил, приоритет отдается высокопрочной стали с определенным химическим составом. Обычно это легированные стали с добавлением хрома, молибдена и ванадия. Разные добавки влияют на различные свойства: например, хром повышает коррозионную стойкость, а молибден – прочность. Важно не только выбрать подходящую сталь, но и обеспечить ее правильную термическую обработку. От этого зависит конечная механическая характеристика изделия. Иногда мы экспериментировали с различными типами стали, чтобы найти оптимальное сочетание прочности, веса и стоимости. Например, пробовали использовать более легкие сплавы, но это приводило к снижению прочности и увеличению риска деформации при ударе.

Помимо стали, важно учитывать и другие материалы, используемые в конструкции брусьев – например, покрытия. Они защищают от коррозии и износа, продлевают срок службы изделия. Мы часто используем порошковые покрытия, которые обладают высокой адгезией и устойчивостью к механическим повреждениям. Важно, чтобы покрытие было равномерным и без дефектов, иначе это может привести к образованию трещин и сколов. Еще один аспект, который часто недооценивают – это контроль качества входных материалов. Нельзя просто верить сертификатам поставщиков, нужно проводить собственные испытания, чтобы убедиться в соответствии продукции требованиям.

Технологический процесс изготовления: от чертежа до готового изделия

Технологический процесс изготовления противоотбойных брусьев для вертолетов достаточно сложный и многоступенчатый. Он начинается с проектирования и разработки чертежей, которые должны соответствовать всем требованиям и стандартам. Далее идет подготовка материала – резка, токарная обработка, фрезерование. Затем осуществляется сборка и сварка элементов конструкции. Сварка – это один из самых ответственных этапов, поэтому она должна выполняться квалифицированными сварщиками с использованием современного оборудования. После сварки проводится термическая обработка для снятия напряжений и повышения прочности изделия. На заключительном этапе – нанесение покрытия и контроль качества. Мы стараемся автоматизировать как можно больше процессов, чтобы снизить вероятность ошибок и повысить производительность.

В процессе изготовления мы постоянно контролируем качество на всех этапах. Используем различные методы контроля – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Особое внимание уделяем сварным швам – они должны быть без дефектов и соответствовать требованиям нормативных документов. Мы также проводим испытания на прочность, чтобы убедиться в соответствии продукции заявленным характеристикам. Несмотря на автоматизацию, ручной контроль остается необходимым для выявления скрытых дефектов. Иногда случаются ситуации, когда выявляются недочеты на поздних стадиях, что требует дорогостоящей переделки. Поэтому инвестиции в качественный контроль всегда оправданы.

Проблемы и вызовы в производстве

Производство противоотбойных брусьев для вертолетов не лишено проблем. Одна из основных – это высокая стоимость материалов и оборудования. Авиационная промышленность требует самых высоких стандартов качества, что, как правило, отражается на цене продукции. Еще одна проблема – это дефицит квалифицированных кадров. Требуются опытные сварщики, токари, фрезеровщики, которые знают все тонкости работы с металлом и умеют работать по чертежам. Не всегда удается найти таких специалистов, поэтому приходится вкладываться в обучение и повышение квалификации сотрудников. Напоследствие также участились случаи недобросовестной конкуренции – попытки подделки сертификатов и продажи некачественной продукции. Это серьезная угроза безопасности полетов, поэтому важно быть бдительными и сотрудничать только с проверенными поставщиками.

Мы сталкивались с ситуациями, когда поставщики предлагали материалы сомнительного качества по заниженным ценам. Пришлось отказаться от таких предложений, даже если они казались очень выгодными. Иногда возникают проблемы с логистикой – доставкой материалов и готовой продукции. Это связано с большим весом и габаритами изделий, а также с необходимостью соблюдения специальных правил транспортировки. Мы стараемся оптимизировать логистические процессы, чтобы снизить затраты и ускорить сроки доставки. Важно также учитывать таможенные процедуры, особенно при импорте материалов и экспорте готовой продукции. Все эти факторы влияют на себестоимость продукции и требуют постоянного внимания и контроля.

Опыт и кейсы

В нашей практике был случай, когда мы столкнулись с проблемой деформации противоотбойного бруса при испытаниях. Пришлось провести тщательный анализ причин деформации – выяснилось, что в процессе термической обработки не был соблюден правильный режим. Пришлось переделать брус, что потребовало дополнительных затрат времени и ресурсов. В другом случае, мы столкнулись с проблемой коррозии – брус начал ржаветь даже при использовании порошкового покрытия. Пришлось изменить состав покрытия и улучшить процесс нанесения. Мы постоянно учимся на своих ошибках и совершенствуем технологический процесс, чтобы избежать подобных ситуаций в будущем. Анализ неудач позволяет нам повысить качество продукции и снизить риски.

Еще один интересный кейс связан с изготовлением противоотбойных брусьев для конкретной модели вертолета, которая требовала особых конструктивных решений. Нам пришлось разработать новый чертеж и изменить технологический процесс изготовления. Это потребовало тесного сотрудничества с инженерами авиакомпании и постоянного контроля качества на всех этапах. В итоге, мы смогли успешно выполнить заказ и получить положительные отзывы от заказчика. Эти случаи показывают, что сотрудничество с заказчиком и постоянное совершенствование технологического процесса – это залог успеха в нашей работе. Мы стараемся быть гибкими и адаптироваться к требованиям заказчика, чтобы предложить оптимальное решение.

Перспективы развития

Мы видим перспективы развития в повышении автоматизации производства, внедрении новых технологий и улучшении качества продукции. В частности, планируем использовать современные методы контроля качества – лазерное сканирование, компьютерное моделирование. Также рассматриваем возможность использования 3D-

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подъемный блок точки

Подъемный блок точки -

Универсальные блоки шкивов проводников

Универсальные блоки шкивов проводников -

Оптический кабель Тяговое оборудование

Оптический кабель Тяговое оборудование -

Блоки шкивов проводников серии 1040

Блоки шкивов проводников серии 1040 -

Вертолетные блоки шкивов проводников

Вертолетные блоки шкивов проводников -

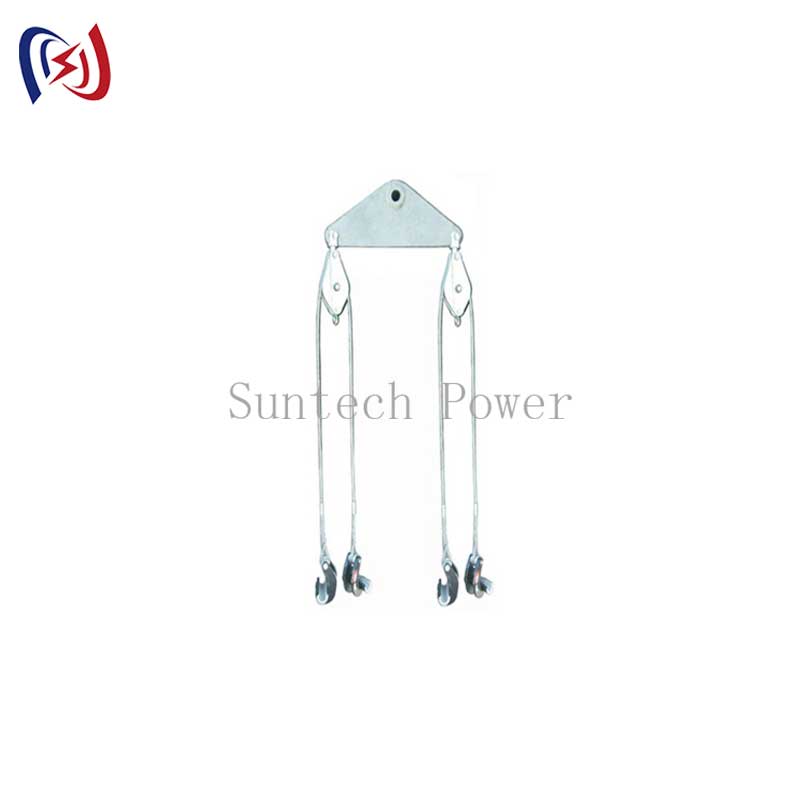

Двойной кулачковый захват для заземляющего провода

Двойной кулачковый захват для заземляющего провода -

Параллельный захват для заземляющего провода

Параллельный захват для заземляющего провода -

Инструменты для обжима на большой высоте

Инструменты для обжима на большой высоте -

.jpg) Блоки шкивов проводников серии 916

Блоки шкивов проводников серии 916 -

Подъемник проводника многократного деления

Подъемник проводника многократного деления -

Проводниковый термометр

Проводниковый термометр -

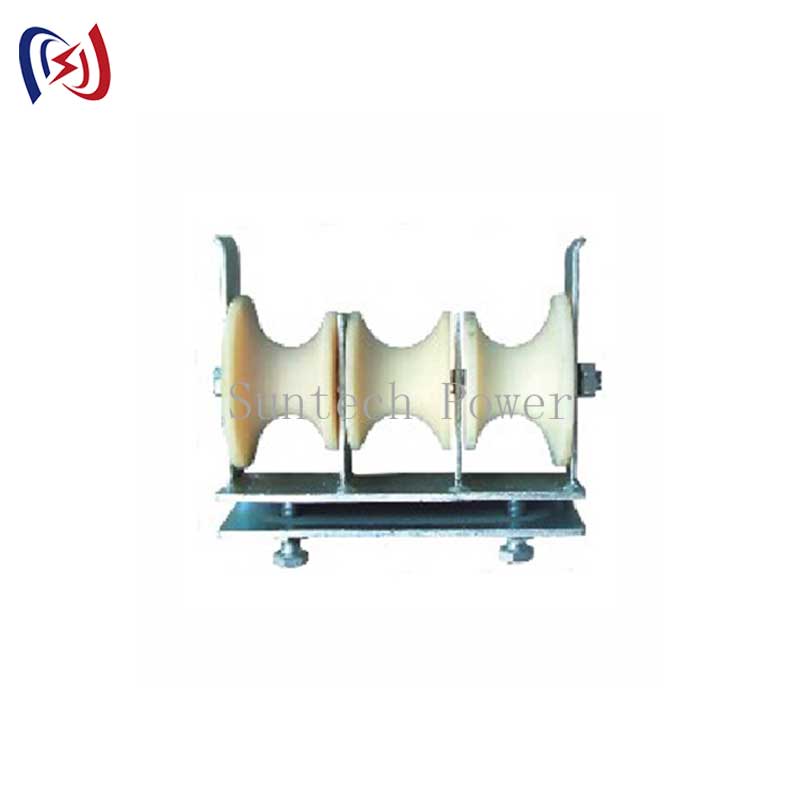

Изголовья для трехпроводных проводников

Изголовья для трехпроводных проводников

Связанный поиск

Связанный поиск- Цена ведущего направляющего устройства кабельного ролика

- Ведущий поставщик такелажного оборудования для воздушных линий электропередачи

- Ведущий поставщик зажимов для крепления оптоволоконного кабеля

- Ведущий поставщик гидравлических обжимных клещей

- Высококачественные тяговые зажимы для кабеля

- Высококачественные лебедки с дизельным двигателем

- Тяговые зажимы для кабеля из китая

- Поставщики ведущего оборудования для монтажа проводов

- Высококачественные комплекты шкивов для отвода воздушных кабелей

- Установки для роликов устьевого кабеля