Завод по производству алюминиевых проволочных шкивов oem

Завод по производству алюминиевых проволочных шкивов oem – звучит просто, но на деле это целая история. Часто клиенты приходят с представлением, что просто нужно заказать партию шкивов определенного размера и материала. Вроде бы логично, но возникают нюансы, которые могут существенно повлиять на конечный результат. Например, не всегда очевидно, какой именно сплав алюминия подойдет для конкретной задачи, какой уровень точности обработки необходим, и какие требования к покрытию (антикоррозия, износостойкость). Мы уже сталкивались с ситуациями, когда шкивы, кажущиеся дешевыми на первый взгляд, быстро выходили из строя из-за неверного выбора материала или некачественной термообработки. Понимаю, что для многих это может казаться не критичным, но это, поверьте, может привести к серьезным потерям.

Обзор: Что скрывается за запросом oem?

Когда заказчик говорит 'oem', это значит, что он хочет, чтобы мы произвели продукцию по его собственным чертежам и спецификациям. Это гораздо больше, чем просто поставка готового товара. Это – партнерство, требующее четкого понимания требований заказчика, технических возможностей производителя и соблюдения сроков. Иногда это просто изготовление, иногда – разработка и производство с нуля. Важно сразу договориться о уровне ответственности и делимости рисков.

Мы работаем с клиентами по всему миру, и сложно переоценить важность предварительной консультации и разработки технического задания. Слишком часто возникают недопонимания, которые приводят к переделкам и задержкам. Поэтому, прежде чем приступать к производству, необходимо тщательно проанализировать все аспекты: материал, размеры, точность, покрытие, функциональные требования (например, для каких именно линий электропередач они будут использоваться). Это позволяет избежать дорогостоящих ошибок в будущем.

Проблемы с выбором алюминиевого сплава

Алюминий – это не однородный материал. Существуют десятки различных сплавов, каждый из которых обладает своими уникальными свойствами. Например, для изготовления шкивов, работающих в условиях повышенной нагрузки, часто используют сплавы на основе алюминия с добавлением магния и марганца. Для более требовательных приложений могут потребоваться сплавы с добавлением кремния или цинка. Неправильный выбор сплава может привести к преждевременному износу шкивов, их деформации или даже разрушению. Мы нередко сталкиваемся с тем, что заказчики выбирают самый дешевый сплав, не учитывая особенности эксплуатации.

Особенно остро эта проблема стоит при изготовлении шкивов для высоконапряженных линий электропередач. В таких случаях шкивы подвергаются воздействию высоких температур, вибраций и электромагнитных полей. Требования к прочности, устойчивости к коррозии и диэлектрическим свойствам становятся критическими. Нам приходилось много раз переделывать шкивы, изготовленные из неподходящего материала, что существенно увеличивало стоимость проекта и затягивало сроки.

Особенности производственного процесса

Производство алюминиевых проволочных шкивов – это сложный многоступенчатый процесс, требующий использования современного оборудования и квалифицированного персонала. Он включает в себя: выбор и подготовку материала, резку, штамповку, механическую обработку, термообработку, покрытие и контроль качества. Каждый этап требует строгого соблюдения технологических норм и правил.

Особое внимание уделяется термообработке. Этот процесс позволяет повысить прочность и твердость шкивов, а также улучшить их износостойкость. Неправильная термообработка может привести к образованию внутренних напряжений, что может вызвать деформацию или разрушение шкивов. Мы используем различные методы термообработки, в зависимости от сплава и требуемых свойств.

Контроль качества: Необходимость тщательной проверки

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводятся проверки для выявления дефектов и несоответствий. Используются различные методы контроля, включая визуальный осмотр, измерение размеров, проверку механических свойств и испытания на износостойкость. Современные технологии позволяют автоматизировать процесс контроля, что повышает его точность и эффективность.

Мы используем современное измерительное оборудование, такое как координатно-измерительные машины, для контроля точности шкивов. Также мы проводим испытания на износостойкость в лабораторных условиях, чтобы убедиться в соответствии шкивов требованиям заказчика. Наша система контроля качества соответствует международным стандартам.

Наши кейсы: Опыт работы

На протяжении многих лет мы успешно сотрудничаем с компаниями, занимающимися производством и монтажом линий электропередач. Мы поставляем им широкий ассортимент алюминиевых проволочных шкивов различных размеров и конфигураций. Наши шкивы используются для натяжения проводов, а также в качестве опорных элементов для кабелей.

Кейс 1: Натяжные блоки для ЛЭП

Один из наших клиентов – крупная компания, специализирующаяся на производстве натяжных блоков для линий электропередач. Они столкнулись с проблемой преждевременного износа шкивов, которые использовались в их продукции. После анализа ситуации мы выяснили, что проблема заключалась в неправильном выборе сплава алюминия. Мы предложили им использовать сплав на основе алюминия с добавлением магния и марганца, который обладает более высокими прочностными и износостойкими свойствами. После замены шкивов на новый сплав износ значительно сократился, что позволило компании снизить затраты на обслуживание продукции.

Кроме того, мы внедрили более строгий контроль качества, что позволило выявлять и исключать из производства некачественные детали. Это привело к повышению надежности продукции и увеличению срока ее службы.

Кейс 2: Шкивы для кабельных систем

Другой клиент – компания, производящая шкивы для кабельных систем. Они требовали шкивы с высокой точностью обработки и гладкой поверхностью, чтобы обеспечить бесперебойную работу кабелей. Мы использовали современное оборудование для механической обработки и полировки шкивов, что позволило достичь требуемой точности и гладкости поверхности.

Мы также обеспечили покрытие шкивов антикоррозионным лаком, чтобы защитить их от воздействия окружающей среды. Это позволило значительно увеличить срок службы шкивов и снизить затраты на обслуживание. Мы учитывали требования к устойчивости к статическому электричеству – важный фактор при работе с кабелями.

Выводы и рекомендации

Производство алюминиевых проволочных шкивов oem – это сложная задача, требующая опыта, знаний и современного оборудования. Необходимо тщательно анализировать требования заказчика, выбирать подходящий материал и обеспечивать строгий контроль качества на всех этапах производства. Не стоит экономить на качестве материалов и технологий, так как это может привести к серьезным потерям в будущем.

Мы готовы предоставить вам полный спектр услуг по производству алюминиевых проволочных шкивов oem. Мы обладаем необходимыми компетенциями и опытом для решения самых сложных задач. Наши клиенты выбирают нас за надежность, качество и профессионализм. Если вам нужны шкивы, обращайтесь. Мы постараемся предложить вам оптимальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

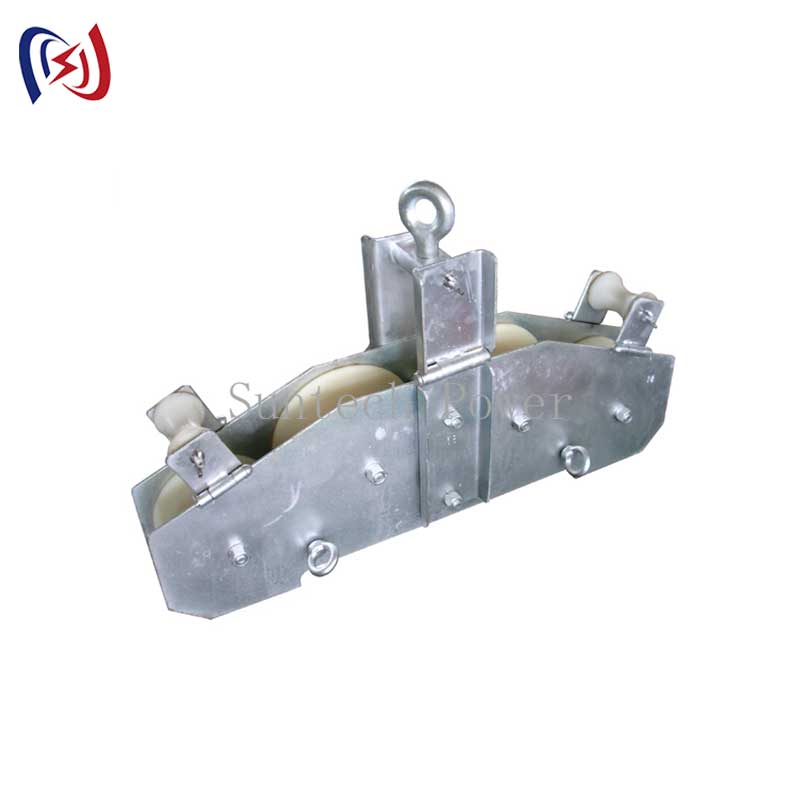

Рамный Кабельный шкив

Рамный Кабельный шкив -

Гидравлическое натяжное оборудование SAYZM7.5

Гидравлическое натяжное оборудование SAYZM7.5 -

SHS Защита от вскрытия Кабельный ролик

SHS Защита от вскрытия Кабельный ролик -

Резак для проводов и стальной проволоки

Резак для проводов и стальной проволоки -

.jpg) Блоки шкивов проводников серии 660

Блоки шкивов проводников серии 660 -

Рычажный подъемник с храповым механизмом

Рычажный подъемник с храповым механизмом -

Соединения сетки-носка для заземляющего провода (OPGW)

Соединения сетки-носка для заземляющего провода (OPGW) -

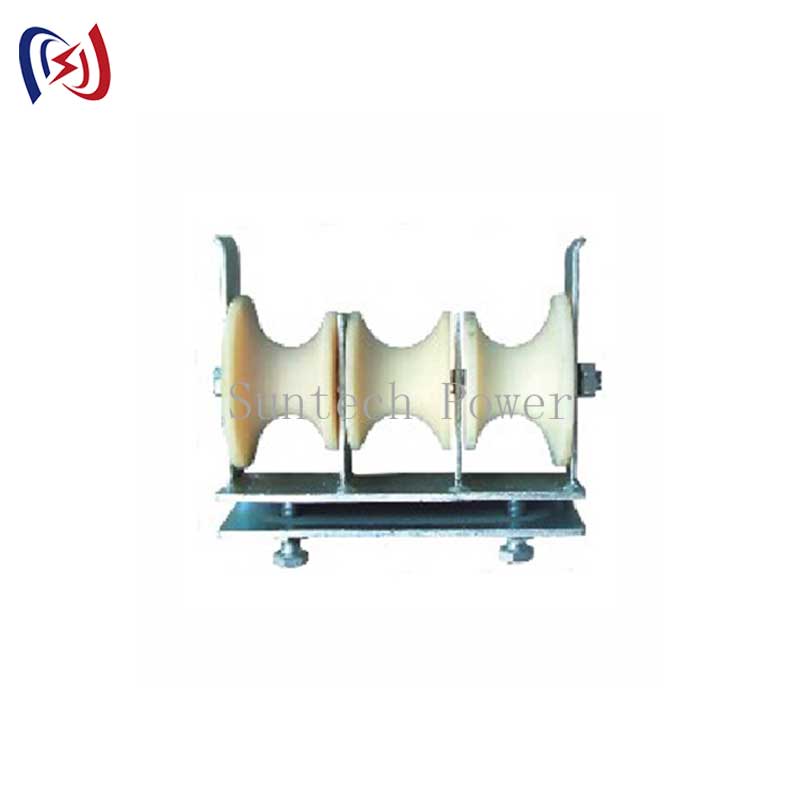

Трёхколёсные тросовые блоки шкивов проводников

Трёхколёсные тросовые блоки шкивов проводников -

Инструменты для обжима на большой высоте

Инструменты для обжима на большой высоте -

Комбинированные блоки шкивов проводников

Комбинированные блоки шкивов проводников -

Кабельный шкив для поддержки троса

Кабельный шкив для поддержки троса -

Двойной кулачковый захват для заземляющего провода

Двойной кулачковый захват для заземляющего провода

Связанный поиск

Связанный поиск- Цена oem ручной трактор лебедка

- Зажим для провода oem

- Завод oem соединителя провода

- Инструменты для воздушных линий opgw в китае

- Ведущий поставщик роликов для кабельных шкивов с развальцовкой

- Производители кабельных тяговых машин

- Ролики для кабельных лотков из китая

- Ведущее оборудование для монтажа воздушных линий

- Oem завод резьбонарезного шкива

- Ведущие вертолетные отбойные брусья

.jpg)