Завод по изготовлению салазок для отвода проволоки oem

Итак, **завод по изготовлению салазок для отвода проволоки oem**… часто люди думают, что это простая задача, нужно просто купить фрезу и заставить ее работать. Но на практике всё гораздо сложнее. Особенно, если речь идет о больших объемах и специфических требованиях. Я сам когда-то начинал с представления, что это деталька 'из картонки', а потом понял, как много нюансов кроется в геометрии, материалах и точности. Этот текст – скорее размышления и опыт, чем строгая инструкция. В общем, поделимся.

Что такое салазки и почему важен OEM?

Для начала, немного объяснений для тех, кто не знаком. Салазки для отвода проволоки – это, по сути, направляющие элементы, которые помогают проволоке плавно и безопасно проходить через сложные участки линий электропередач. Они бывают разные: от простых пластиковых до сложных металлических конструкций с рельсами и направляющими. Важность их правильной конструкции трудно переоценить – от этого напрямую зависит долговечность всей линии, а значит, и безопасность энергоснабжения. А “**oem**” в этом контексте означает производство по индивидуальному заказу. Это значит, что клиент предоставляет чертежи или техническое задание, и завод производит деталь точно в соответствии с этими требованиями.

Почему OEM? Потому что стандартные решения редко подходят на 100%. Каждая линия электропередач имеет свои особенности: климатические условия, тип проволоки, требуемая прочность, существующие конструкции. Просто купить готовую деталь – это часто значит идти на компромиссы. А с OEM-производством можно добиться оптимального сочетания цены, качества и функциональности.

Выбор материала – критически важный шаг

Материал – это основа. Салазки могут быть изготовлены из пластика (обычно полиамида или полипропилена), металла (сталь, алюминий, латунь) или их комбинации. Выбор зависит от множества факторов: например, от температуры эксплуатации, воздействия ультрафиолета, вибрации, коррозии. Я помню один случай, когда мы брали заказ на салазки для районов с очень суровым климатом – температура зимой опускалась до -40 градусов. Просто пластик не годился, деформировался. Пришлось использовать специальный сорт полиамида с добавками, повышающими морозостойкость. И это стоило дороже, но зато потом не пришлось переделывать.

При работе с металлами, важно учитывать антикоррозийную обработку. Оцинковка, порошковое покрытие – все это может существенно увеличить срок службы изделия. И конечно, нельзя забывать про контроль качества – необходимо проводить испытания на прочность, коррозионную стойкость, износостойкость. Это – не просто формальность, а гарантия безопасности и надежности.

Производственный процесс: от чертежа до готовой детали

Производственный процесс – это цепочка этапов, каждый из которых требует внимания и контроля. Обычно это начинается с проектирования, затем идет подготовка оборудования, выбор и подготовка сырья, изготовление деталей (фрезеровка, литье, штамповка), последующая обработка (полировка, покраска), и, наконец, контроль качества. Конечно, конкретный процесс зависит от материала и сложности конструкции. В нашем случае, часто используется фрезеровка из пластика или металла, а для больших партий – литье под давлением.

Особое внимание уделяется точности. Небольшие отклонения от заданных размеров могут привести к серьезным проблемам при монтаже и эксплуатации. Поэтому используются современные станки с ЧПУ и точное оборудование для контроля качества.

Проблемы и подводные камни, о которых стоит знать

На пути к идеальному продукту неизбежно возникают проблемы. Например, часто бывает сложно найти надежных поставщиков сырья. Качество пластика или металла может существенно отличаться у разных производителей. Это напрямую влияет на качество готовой детали. Еще одна проблема – высокая стоимость оборудования для производства сложных деталей. Но, как говорится, поспешишь – людей насмешишь.

Кстати, иногда клиенты завышают требования к точности, что приводит к неоправданному увеличению стоимости. Важно четко понимать, какие требования действительно необходимы, а какие – не принесут никакой пользы. И не стоит бояться задавать вопросы и просить консультации у специалистов. В итоге, это поможет избежать лишних затрат и получить оптимальное решение.

Контроль качества и сертификация

Контроль качества – это не просто проверка готовой детали на наличие дефектов, это – комплексный процесс, который охватывает все этапы производства. На каждом этапе проводятся проверки на соответствие чертежам и техническим требованиям. Используются различные методы контроля: визуальный осмотр, измерения, испытания. Важно иметь в штате квалифицированных специалистов, которые умеют работать с современным оборудованием для контроля качества.

Сертификация продукции – это еще один важный момент. Она подтверждает, что деталь соответствует требованиям безопасности и качества. В зависимости от страны назначения, могут потребоваться различные сертификаты и разрешения. Например, для экспорта в Европу необходимо получить сертификат соответствия требованиям директив ЕС. ООО Нинбо Чэнтай Электрооборудование имеет необходимую сертификацию для экспорта своей продукции в различные страны мира.

Перспективы развития и новые технологии

В последнее время наблюдается тенденция к использованию новых технологий в производстве **салазок для проволоки**. Например, используется 3D-печать для создания прототипов и сложных деталей. И разрабатываются новые материалы с улучшенными характеристиками. Например, композитные материалы, которые сочетают в себе высокую прочность и малый вес.

Мы в ООО Нинбо Чэнтай Электрооборудование постоянно следим за новыми тенденциями и внедряем их в нашу производственную практику. Ведь только так можно оставаться конкурентоспособными на рынке. И, конечно, важно идти навстречу потребностям клиентов, предлагая им индивидуальные решения, которые будут соответствовать их конкретным требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ролик защиты входа кабеля серии D

Ролик защиты входа кабеля серии D -

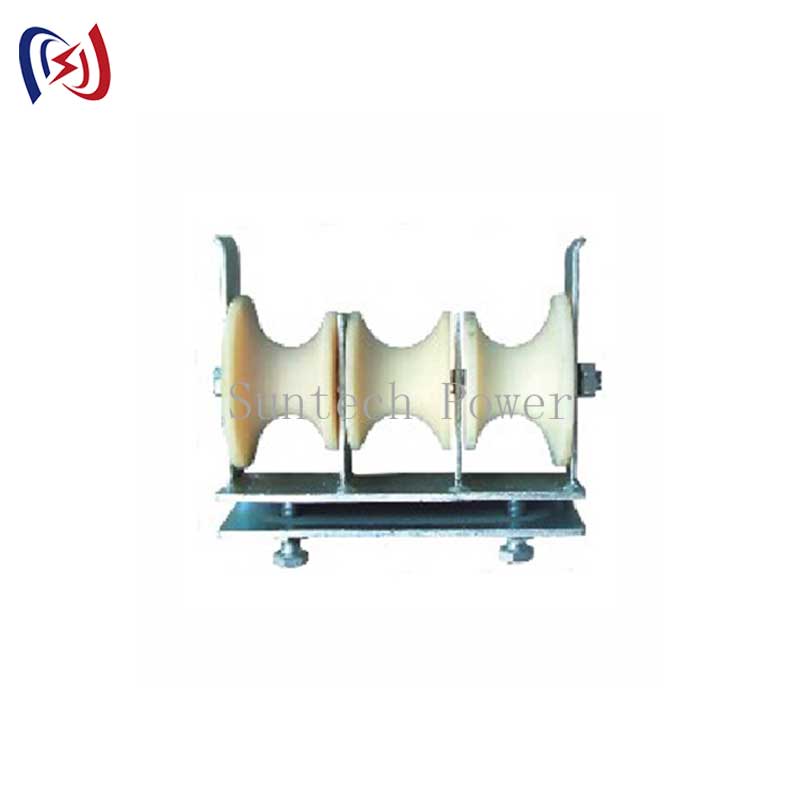

Трёхколёсные тросовые блоки шкивов проводников

Трёхколёсные тросовые блоки шкивов проводников -

Самозахватывающий зажим для заземляющего провода

Самозахватывающий зажим для заземляющего провода -

Ручной подъемник с тросом

Ручной подъемник с тросом -

Самоходная тяговая машина

Самоходная тяговая машина -

Конечные блоки шкивов проводников

Конечные блоки шкивов проводников -

.jpg) Блоки шкивов проводников серии 660

Блоки шкивов проводников серии 660 -

Изголовья для трехпроводных проводников

Изголовья для трехпроводных проводников -

Гидравлическое натяжное оборудование SA-YZ2x35

Гидравлическое натяжное оборудование SA-YZ2x35 -

Прицеп для кабельной катушки

Прицеп для кабельной катушки -

Гидравлическое натяжное оборудование SAYZM7.5

Гидравлическое натяжное оборудование SAYZM7.5 -

Блок шкива для спуска к небу

Блок шкива для спуска к небу

Связанный поиск

Связанный поиск- Oem держатель катушки

- Ведущий поставщик блоков для нарезки резьбы на проводах

- Поставщики фиксированных кабельных роликов

- Пучковые проволочные шкивы из китая

- Заводы по производству лебедок для протяжки троса

- Высококачественные заземляющие штанги

- Цены на ведущие кабельные ролики для скважин

- Заводы по производству треугольных роликов для волоконно-оптического кабеля

- Поставщики oem шкивов освобождения проводов

- Ведущий производитель роликов для укладки кабеля

.jpg)