Завод канатного шкива большого диаметра

Большие канатные шкивы – это, на первый взгляд, простая деталь. Но опыт говорит, что здесь кроется целый комплекс инженерных задач, решаемых не всегда очевидным путем. Часто производители, особенно начинающие, фокусируются только на материале и размерах, упуская из виду критически важные аспекты, влияющие на долговечность и безопасность конструкции. Попытаюсь поделиться некоторыми наблюдениями, основанными на многолетней практической работы в этой сфере. Речь пойдет не о теоретических расчетах, а о реальных проблемах и способах их решения – от выбора подшипников до особенностей монтажа в сложных условиях.

Выбор материала: сталь – это не всегда лучший вариант

Мы часто сталкиваемся с ситуацией, когда заказчик уверен, что сталь – это единственный подходящий материал для изготовления большого канатного шкива. Это, конечно, проверенная временем технология, но в современных условиях есть альтернативы. Высокопрочные стали, свариваемые композиты, даже некоторые виды полимерных материалов – все это может предложить преимущества. Например, использование стали специальной марки, прошедшей термообработку, позволяет значительно увеличить износостойкость и снизить трение, что особенно важно при работе с тяжелыми тросами. Недавний заказ на производство шкива для ветроэлектростанции, где особенно критична устойчивость к коррозии и циклическому нагружению, убедительно продемонстрировал преимущества стали с высоким содержанием хрома. В конечном итоге, выбор материала – это всегда компромисс между стоимостью, прочностью и условиями эксплуатации.

Важно понимать, что просто 'большой' шкив не равен 'прочным'. Прочность, в данном случае, зависит не только от толщины материала, но и от его структуры, качества сварных швов, правильной обработки поверхностей и, конечно, от подбора подшипников. Мы когда-то производили шкив из обычной углеродистой стали, рассчитанный на определенную нагрузку, а он вышел из строя уже через год эксплуатации. Оказалось, проблема была в некачественной сварке и неправильном подборе подшипников – они быстро износились и привели к деформации шкива.

Подшипниковый ряд: критически важный элемент

Часто недооценивается роль подшипников в работе большого канатного шкива. Выбор некачественных или неподходящих подшипников – прямой путь к преждевременному выходу детали из строя. Мы имеем опыт работы с подшипниками различных производителей: SKF, NSK, FAG и других. Выбор конкретной марки зависит от нагрузки, скорости вращения и условий эксплуатации (температура, влажность, наличие загрязнений). В случае с большими шкивами, обычно используются шариковые или роликовые подшипники, рассчитанные на большие нагрузки и высокие скорости вращения. Ключевой момент – это правильная установка и регулировка подшипников. Недостаточная регулировка может привести к повышенному трению и износу, а чрезмерная – к заклиниванию.

Однажды мы получили заказ на изготовление шкива для грузоподъемной краны. Заказчик выбрал подшипники по совету поставщика, но мы сразу же усомнились в их соответствии требованиям. После нескольких недель работы заказчик обратился к нам с жалобой на шум и вибрацию. При проверке оказалось, что выбранные подшипники не рассчитаны на такую высокую нагрузку и скорость вращения, как предполагалось. Пришлось срочно заменить их на более качественные и подходящие.

Технологии производства: от литья до фрезеровки

Существуют различные технологии производства больших канатных шкивов: литье, ковка, штамповка, фрезеровка. Выбор технологии зависит от материала, размера и требуемой точности детали. Литье подходит для больших партий продукции и сложных форм, но требует последующей механической обработки. Ковка – более дорогостоящая, но обеспечивает высокую прочность и долговечность. Штамповка – экономичный вариант для массового производства деталей простой формы. Фрезеровка – позволяет добиться высокой точности и качества поверхности, но является более трудоемкой и дорогостоящей.

Сейчас мы в основном используем фрезеровку для производства больших канатных шкивов, особенно если требуется высокая точность и качество поверхности. Это позволяет нам избежать проблем, связанных с дефектами литья или ковки. Однако, для некоторых деталей, особенно для шкивов, подверженных высоким нагрузкам, мы используем ковку. Недавно мы внедрили в производство технологию термообработки шкивов после фрезеровки. Это позволило нам значительно увеличить их износостойкость и долговечность. В частности, мы используем закалку и отпуск, что позволяет получить более твердую и прочную поверхность.

Контроль качества: обязательный этап

Контроль качества на всех этапах производства – это залог надежности и безопасности большого канатного шкива. Мы используем различные методы контроля: визуальный осмотр, измерение геометрических размеров, контроль твердости, ультразвуковой контроль сварных швов. Особое внимание уделяется контролю качества сварных швов – они должны быть без дефектов и обеспечивать высокую прочность соединения. Мы используем ультразвуковой контроль для выявления скрытых дефектов сварных швов. Также мы проводим контроль качества подшипников – их необходимо проверять на отсутствие дефектов и соответствие требованиям технической документации.

Мы однажды допустили ошибку в контроле качества и выпустили партию шкивов со скрытыми дефектами сварных швов. Это привело к серьезным последствиям – один из шкивов вышел из строя во время эксплуатации и повредил оборудование. Этот случай стал для нас горьким уроком и научил нас еще более тщательно контролировать качество продукции. Теперь мы используем более современные методы контроля, такие как рентгеновский контроль и ультразвуковой контроль с высоким разрешением.

Анализ отказов и оптимизация конструкции

Регулярный анализ отказов больших канатных шкивов, эксплуатируемых в различных условиях, позволяет выявить слабые места в конструкции и оптимизировать ее. Мы собираем данные об отказах, анализируем их причины и разрабатываем меры по их предотвращению. Например, анализ отказов шкивов, используемых в горнодобывающей промышленности, показал, что основная причина отказов – это износ подшипников из-за попадания в них песка и пыли. В результате мы внедрили в конструкцию шкивов дополнительные защитные элементы, которые предотвращают попадание загрязнений в подшипники.

Сейчас мы активно используем методы компьютерного моделирования для анализа напряжений и деформаций в конструкции шкивов. Это позволяет нам выявить слабые места и оптимизировать конструкцию для повышения ее прочности и долговечности. Мы используем программное обеспечение, которое позволяет нам моделировать различные условия эксплуатации и прогнозировать поведение шкива в этих условиях. Это позволяет нам разрабатывать более надежные и эффективные конструкции.

Перспективы развития: новые материалы и технологии

В будущем нас ждет дальнейшее развитие технологий производства больших канатных шкивов. Мы видим большие перспективы в использовании новых материалов, таких как композитные материалы и металлопластик. Эти материалы позволяют создавать более легкие и прочные конструкции, которые могут выдерживать большие нагрузки. Также мы видим перспективу в использовании новых технологий производства, таких как аддитивные технологии (3D-печать). Это позволяет создавать детали сложной формы с высокой точностью и качеством поверхности. ООО Нинбо Чэнтай Электрооборудование активно следит за новыми тенденциями в отрасли и внедряет их в свою производственную деятельность.

Мы, как компания, стремимся быть в авангарде инноваций и предлагать нашим клиентам самые современные и эффективные решения. Мы постоянно совершенствуем наши технологии производства и используем самые современные материалы, чтобы обеспечить нашим клиентам надежные и долговечные детали. Мы верим, что благодаря постоянному развитию и инновациям мы сможем и в будущем оставаться одним из ведущих производителей больших канатных шкивов на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопрочная скоба

Высокопрочная скоба -

Подъемный блок точки

Подъемный блок точки -

Универсальный захват

Универсальный захват -

Универсальные блоки шкивов проводников

Универсальные блоки шкивов проводников -

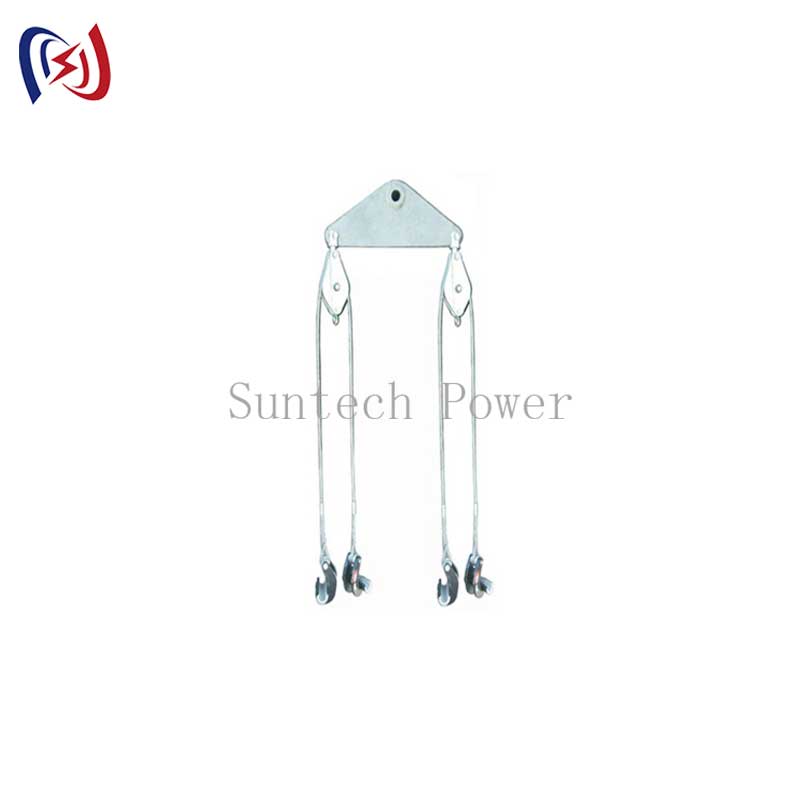

Блоки шкивов проводников двойного назначения для сидения и подвешивания

Блоки шкивов проводников двойного назначения для сидения и подвешивания -

Параллельный захват для заземляющего провода

Параллельный захват для заземляющего провода -

Захват для оптического кабеля

Захват для оптического кабеля -

Подъемный блок (двухстороннее открытие с двойным шкивом)

Подъемный блок (двухстороннее открытие с двойным шкивом) -

Вертолетные блоки шкивов проводников

Вертолетные блоки шкивов проводников -

Поворотные соединения

Поворотные соединения -

Соединения сетки-носка для заземляющего провода (OPGW)

Соединения сетки-носка для заземляющего провода (OPGW) -

Подъемник проводника многократного деления

Подъемник проводника многократного деления

Связанный поиск

Связанный поиск- Высококачественные путевые зажимы

- Гидравлические кусачки

- Ведущий производитель гидравлических кабелерезов

- Oem алюминиевый кабель ролик шкив

- Опоры линий электропередач из китая

- Китайский блок для нарезки резьбы на проводниках

- Производители кабельных тяговых машин

- Ведущий производитель оборудования для монтажа воздушных линий электропередачи

- Ведущие поставщики ручных шкивов

- Ведущие ролики для укладки кабеля