Заводы oem кабелеукладочных роликов

Заводы oem кабелеукладочных роликов – это тема, с которой я постоянно сталкиваюсь в своей работе. Часто приходит понимание, что многие заказчики, особенно новички в электромонтаже, не до конца осознают всю сложность и многогранность этого процесса. Считается, что это просто производство пластиковых колес, верно? Да, в общих чертах так. Но на деле это целый комплекс инженерных решений, материаловедения, и, конечно, опыта. Попытаюсь поделиться своими мыслями и наблюдениями, основанными на многолетнем сотрудничестве с китайскими производителями и непосредственном участии в поставках оборудования для прокладки линий электропередач.

Что такое настоящие кабелеукладочные ролики, и чем они отличаются?

Когда речь заходит о роликах для прокладки кабеля, возникает соблазн сэкономить, выбирая самые дешевые варианты. Иногда это может сработать, но в большинстве случаев это приводит к проблемам в будущем: поломке роликов в полевых условиях, ухудшению качества прокладки, и, как следствие, увеличению затрат на ремонт и обслуживание. Не все ролики одинаково полезны. Важно понимать, что разные типы кабелей требуют разных характеристик роликов. Например, для тяжелых кабелей, используемых в высоковольтных линиях, необходимы ролики с повышенной нагрузочной способностью и специальным покрытием, устойчивым к агрессивным средам. Например, часто встречаемся с ситуацией, когда заказчик выбирает ролики, рассчитанные на определенный вес кабеля, а фактический вес оказывается выше – это приводит к деформации и преждевременному износу.

Мы работаем с несколькими китайскими производителями, и разница в качестве просто поражает. Некоторые используют дешевый пластик, который быстро трескается под воздействием ультрафиолета и перепадов температур. Другие – более дорогой, но гораздо более долговечный материал. Конечно, цена играет роль, но экономия на самом деле может обойтись дороже в долгосрочной перспективе.

Материалы и их влияние на долговечность

Материал – это ключевой фактор. Мы часто сталкиваемся с вопросом о выборе оптимального материала для изготовления кабелеукладочных роликов. Наиболее распространенные варианты – это полиамид (PA, нейлон) и полиэтилен высокой плотности (HDPE). Полиамид более прочный и устойчив к истиранию, что делает его хорошим выбором для роликов, используемых в сложных условиях эксплуатации. Полиэтилен, в свою очередь, более гибкий и дешевый, но менее долговечный. Иногда используется комбинация материалов, например, полиамид для рабочей поверхности и полиэтилен для корпуса. Выбор материала нужно делать с учетом типа кабеля, условий эксплуатации и бюджета.

Например, для роликов, используемых в условиях повышенной влажности, рекомендуется использовать материалы, устойчивые к воздействию воды и влаги. Иначе ролики могут деформироваться и потерять свои свойства. Мы не раз наблюдали ситуации, когда ролики из неподходящего материала быстро разрушались в условиях повышенной влажности, что приводило к остановке работ и значительным убыткам.

Специальные покрытия для повышения износостойкости

Помимо выбора материала, важную роль играет покрытие роликов. Существуют различные типы покрытий, такие как эпоксидные покрытия, полиуретановые покрытия и фторполимерные покрытия. Каждое покрытие обладает своими свойствами и предназначено для решения определенных задач. Эпоксидные покрытия обеспечивают хорошую устойчивость к истиранию и химическим веществам. Полиуретановые покрытия обладают высокой гибкостью и износостойкостью. Фторполимерные покрытия обеспечивают отличные антиадгезионные свойства, что предотвращает прилипание кабеля к ролику. Выбор покрытия зависит от типа кабеля и условий эксплуатации.

Иногда заказчики недооценивают важность покрытия и выбирают ролики без покрытия, что приводит к быстрому износу рабочей поверхности и ухудшению качества прокладки кабеля. Это особенно актуально для роликов, используемых для прокладки тяжелых кабелей или кабелей с острыми краями.

Производственный процесс: что нужно знать?

Процесс производства кабелеукладочных роликов включает в себя несколько этапов: подготовку материала, формование, обработку поверхности и покраску. Качество каждого этапа влияет на качество готового продукта. Важно, чтобы процесс формования был выполнен с высокой точностью, чтобы ролики имели правильные размеры и геометрические параметры. Также важно обеспечить равномерную обработку поверхности, чтобы избежать неравномерного износа. Покраска должна быть выполнена с использованием высококачественных красок, устойчивых к воздействию ультрафиолета и перепадов температур.

Мы сотрудничаем с заводами, которые используют современное оборудование и технологии производства. Они применяют различные методы контроля качества на всех этапах производства, что позволяет гарантировать высокое качество готовой продукции. Важно, чтобы завод имел сертификаты соответствия международным стандартам качества, таким как ISO 9001. Это показатель того, что завод придерживается строгих стандартов производства и обеспечивает высокое качество своей продукции. Часто встречается, что 'оэм' поставщики используют очень простые станки, что не позволяет добиться требуемых параметров.

Контроль качества: залог надежности

Контроль качества является неотъемлемой частью производственного процесса. На всех этапах производства проводятся различные проверки и испытания. Проверяются размеры, геометрические параметры, прочность, износостойкость и устойчивость к воздействию внешних факторов. В качестве испытаний используются различные методы, такие как статическое нагружение, динамическое нагружение, испытание на скручивание и испытание на ультрафиолетовое излучение. Важно, чтобы завод проводил комплексный контроль качества, который охватывает все аспекты продукции.

Мы часто проводим собственные испытания образцов продукции, чтобы убедиться в ее соответствии требованиям заказчика. Это позволяет нам избежать проблем в будущем и обеспечить надежную работу оборудования.

Типичные проблемы и способы их решения

В процессе работы мы сталкиваемся с различными проблемами, связанными с использованием кабелеукладочных роликов. Наиболее распространенные проблемы – это поломка роликов, неравномерный износ рабочей поверхности, ухудшение качества прокладки кабеля и деформация роликов. Причины этих проблем могут быть различными: неправильный выбор материала, неправильная эксплуатация, некачественное производство и воздействие внешних факторов. Для решения этих проблем необходимо проводить регулярный осмотр роликов, своевременно заменять изношенные детали, правильно эксплуатировать оборудование и выбирать ролики, соответствующие требованиям задачи.

Недавно у нас был случай, когда заказчик столкнулся с проблемой неравномерного износа роликов при прокладке тяжелого кабеля. Оказалось, что ролики были изготовлены из недостаточно прочного материала и не выдерживали нагрузки. Мы предложили заказчику использовать ролики из более прочного материала и провести обучение персонала по правильной эксплуатации оборудования. После этого проблема была решена, и качество прокладки кабеля значительно улучшилось.

Заключение

Производство кабелеукладочных роликов – это ответственный процесс, требующий квалифицированного подхода и использования качественных материалов. Важно учитывать тип кабеля, условия эксплуатации и бюджет при выборе роликов. Не стоит экономить на качестве, так как это может привести к серьезным проблемам в будущем. Мы стараемся предоставить нашим клиентам наиболее подходящие решения, основанные на нашем опыте и знаниях. Если у вас есть вопросы по выбору или эксплуатации кабелеукладочных роликов, обращайтесь к нам. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двойной кулачковый захват для заземляющего провода

Двойной кулачковый захват для заземляющего провода -

.jpg) Блоки шкивов проводников серии 508

Блоки шкивов проводников серии 508 -

Гидравлическое тяговое оборудование QY

Гидравлическое тяговое оборудование QY -

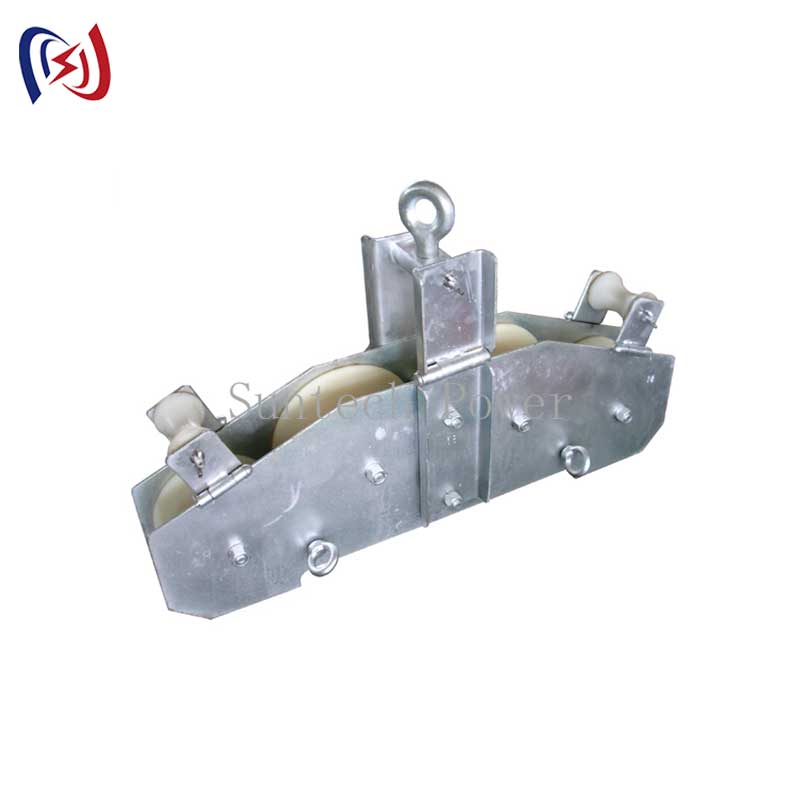

Ролик защиты входа кабеля серии D

Ролик защиты входа кабеля серии D -

А-образная решетчатая стойка для джина

А-образная решетчатая стойка для джина -

Подъемный блок (двухстороннее открытие с двойным шкивом)

Подъемный блок (двухстороннее открытие с двойным шкивом) -

.jpg) Блоки шкивов проводников серии 660

Блоки шкивов проводников серии 660 -

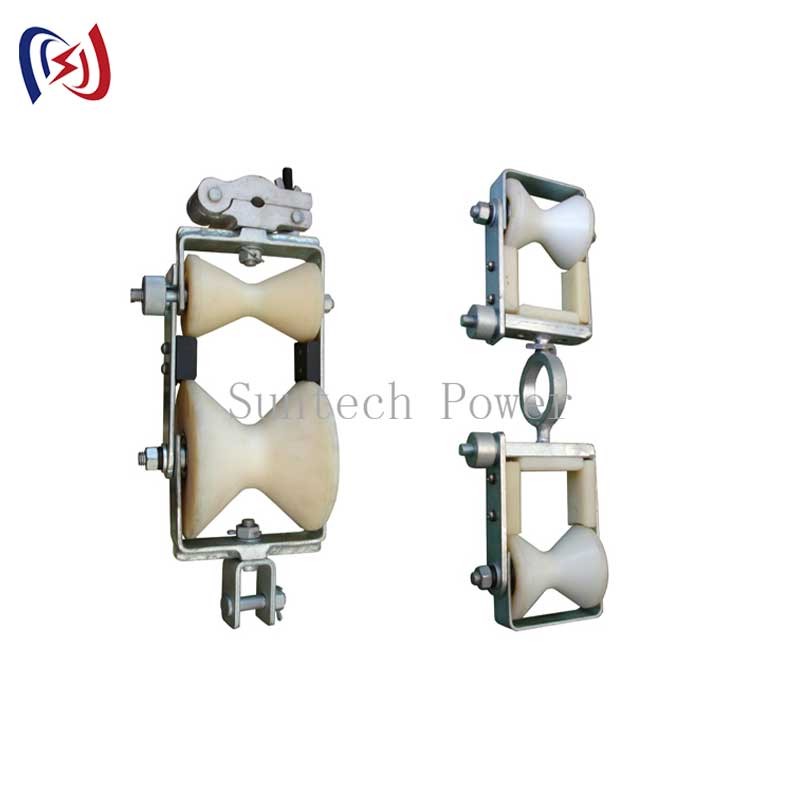

Ролик защиты входа кабеля серии C

Ролик защиты входа кабеля серии C -

Гидравлическое натяжное оборудование

Гидравлическое натяжное оборудование -

Двойной шкивный блок для смены линии

Двойной шкивный блок для смены линии -

Ручной подъемник цепного типа из алюминиевого сплава

Ручной подъемник цепного типа из алюминиевого сплава -

Инструменты для обжима на большой высоте

Инструменты для обжима на большой высоте

Связанный поиск

Связанный поиск- Высококачественные стальные канаты устойчивые к кручению

- Завод по производству роликов для шахтных колодцев

- Производители оборудования для кабельных тяг

- Заземляющие проводники из китая

- Производители шкивов для воздушных линий

- Производители моторных лебедок

- Цена oem соединитель проволоки

- Производители оголовков опгв

- Ведущее оборудование для распалубки линий электропередач

- Производители оголовков для пучковых проводников