Заводы по производству шкивов для выпуска кабеля

Заводы, производящие шкивы для выпуска кабеля – это не просто предприятия, где вращаются стальные диски. Это целая индустрия, в которой качество напрямую влияет на надежность и долговечность всей кабельной продукции. Часто люди, приходящие в эту сферу, думают, что все просто: взять стандартный чертеж, заказать сталь, выполнить токарные работы. Но реальность, как всегда, оказывается сложнее. Я не скажу, что я эксперт, но за годы работы с поставщиками и заказчиками накопилось достаточно опыта, чтобы поделиться некоторыми наблюдениями, ошибками и, надеюсь, полезными мыслями. Речь пойдет не о технологиях, это уже общеизвестно, а скорее о нюансах, о 'подводных камнях', которые не всегда очевидны.

Основные типы шкивов для кабеля: что нужно знать

Прежде чем говорить о производстве, важно понимать, какие именно шкивы мы имеем в виду. Здесь можно выделить несколько основных типов: шкивы для протяжки кабеля на вытяжки, шкивы для натяжных блоков, шкивы для кабельных барабанов и так далее. У каждого типа свои требования к материалам, геометрии и точности изготовления. Например, шкивы для натяжных блоков должны выдерживать значительные нагрузки и работать в агрессивных средах, а это уже требует особого подхода к выбору стали и технологии обработки поверхности. Простое понимание типа шкива – уже половина успеха, но часто встречается неточность, когда заказчик не может четко сформулировать свои требования, что, как правило, приводит к переделкам и задержкам.

При выборе материала часто предлагают различные варианты – от углеродистой стали до нержавеющей. Выбор зависит от условий эксплуатации кабеля – его типа, климатических условий, механических воздействий. Недооценка этого фактора может привести к преждевременному износу шкива, повреждению кабеля и, как следствие, к серьезным последствиям. Я помню один случай, когда для кабеля, работающего в условиях повышенной влажности, использовали обычную углеродистую сталь. В итоге шкивы быстро заржавели, что привело к необходимости их замены и серьезным убыткам для заказчика. Этот урок я вынес на всю жизнь.

Материалы и их характеристики: на что обращать внимание

Помимо марки стали, важно учитывать и другие факторы, влияющие на долговечность шкива. Например, поверхность шкива должна быть обработана специальным покрытием, устойчивым к истиранию и коррозии. Часто используют цинкование, хромирование или эпоксидные покрытия. Выбор покрытия зависит от конкретных требований к условиям эксплуатации. Иногда, для более сложных условий, применяют керамические покрытия, которые обеспечивают максимальную устойчивость к износу и коррозии. Например, для шкивов, работающих в агрессивных средах, таких как химические заводы или нефтеперерабатывающие предприятия, керамическое покрытие является оптимальным решением, хотя и более дорогим.

Еще один важный аспект – это геометрия шкива. Она должна быть точно рассчитана и выполнена, чтобы обеспечить равномерное распределение нагрузки на кабель и избежать его повреждения. Неправильная геометрия может привести к деформации кабеля, его перекручиванию и, как следствие, к снижению его прочности и долговечности. Иногда можно встретить шкивы, изготовленные с неточностями, которые не соответствуют требованиям стандартов. Это часто связано с недостаточным контролем качества на производстве. В таких случаях лучше отказаться от заказа или провести дополнительную проверку качества шкивов.

Контроль качества: неотъемлемая часть производства

Качество шкивов для кабеля – это вопрос безопасности и надежности всей кабельной системы. Поэтому контроль качества должен быть обязательным на всех этапах производства – от входного контроля материалов до финальной проверки готовой продукции. Входной контроль должен включать в себя проверку соответствия материалов стандартам и спецификациям. Контроль качества в процессе производства должен включать в себя проверку геометрии шкивов, их размеров и веса. Финальный контроль качества должен включать в себя проверку отсутствия дефектов на поверхности шкивов, их устойчивости к нагрузкам и коррозии. В некоторых случаях используют специальные испытательные стенды для проверки шкивов на прочность и долговечность. Мы в ООО Нинбо Чэнтай Электрооборудование придерживаемся строгих стандартов контроля качества, чтобы гарантировать надежность нашей продукции.

Я, честно говоря, когда начинал, недооценивал важность контроля качества. Думал, что если сталь хорошая, то и шкив будет надежным. Ошибался. Несколько раз приходилось разбираться с браком, который обнаруживался уже на стадии монтажа кабельной линии. Приходилось тратить время и деньги на переделку, что было очень неприятно. Поэтому сейчас уделяю особое внимание контролю качества на всех этапах производства. И, если честно, это позволяет избежать многих проблем в будущем.

Проблемы при производстве шкивов для кабеля

Процесс производства шкивов для выпуска кабеля не лишен сложностей. Во-первых, это требования к точности изготовления. Шкивы должны быть изготовлены с высокой точностью, чтобы обеспечить равномерное распределение нагрузки на кабель и избежать его повреждения. Во-вторых, это требования к материалам. Материалы должны быть устойчивы к нагрузкам, коррозии и другим воздействиям. В-третьих, это требования к обработке поверхности. Поверхность шкивов должна быть обработана специальным покрытием, устойчивым к истиранию и коррозии. В-четвертых, это контроль качества на всех этапах производства. Это требует наличия квалифицированного персонала и современного оборудования. И последнее, но не менее важное – это логистика и поставки. Шкивы должны быть доставлены на место в срок и в надлежащем состоянии. Эти факторы оказывают существенное влияние на стоимость производства и качество конечного продукта. Например, иногда возникают проблемы с поставкой качественной стали, что приводит к задержкам в производстве и увеличению стоимости продукции.

Опыт работы с различными материалами и их ограничения

Мы работали с различными материалами – от углеродистой стали до нержавеющей. Углеродистая сталь – это самый дешевый вариант, но она быстро корродирует, особенно в условиях повышенной влажности. Нержавеющая сталь – это более дорогой вариант, но она обладает высокой устойчивостью к коррозии и долговечна. Однако, нержавеющая сталь может быть сложнее в обработке и требует специального оборудования. Иногда используют алюминиевые сплавы, которые легкие и обладают хорошей коррозионной стойкостью. Но алюминий менее прочен, чем сталь, и может быть не подходит для тяжелых кабельных систем. Выбор материала зависит от конкретных требований к условиям эксплуатации и бюджета проекта. Важно учитывать, что даже нержавеющая сталь может быть подвержена коррозии в определенных условиях, например, в агрессивных химических средах. Поэтому необходимо правильно подобрать материал, учитывая все факторы.

Есть еще один момент, который часто упускают из виду – это влияние обработки поверхности на долговечность шкива. Даже если шкив изготовлен из качественного материала, он может быстро корродировать, если его поверхность не обработана специальным покрытием. Поэтому важно выбирать поставщиков, которые используют современные технологии обработки поверхности, такие как цинкование, хромирование или эпоксидные покрытия. И, конечно, необходимо проводить регулярный осмотр шкивов на предмет наличия коррозии и своевременно проводить ремонт или замену.

Будущее производства шкивов для кабеля: тенденции и перспективы

В последнее время наблюдается тенденция к использованию новых материалов и технологий при производстве шкивов для выпуска кабеля. Например, все чаще используют полимерные материалы, которые легкие, обладают хорошей коррозионной стойкостью и не требуют обработки поверхности. Кроме того, разрабатываются новые технологии обработки поверхности, которые обеспечивают более высокую устойчивость к истиранию и коррозии. Например, используют нанопокрытия, которые обеспечивают максимальную защиту поверхности от внешних воздействий. Также, набирает популярность 3D-печать шкивов, что позволяет создавать сложные геометрии и оптимизировать конструкцию шкивов. Компания ООО Нинбо Чэнтай Электрооборудование постоянно следит за новыми тенденциями и внедряет их в свою производственную практику. Мы верим, что будущее производства

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подъемный блок точки

Подъемный блок точки -

Гидравлическое натяжное оборудование SAYZM7.5

Гидравлическое натяжное оборудование SAYZM7.5 -

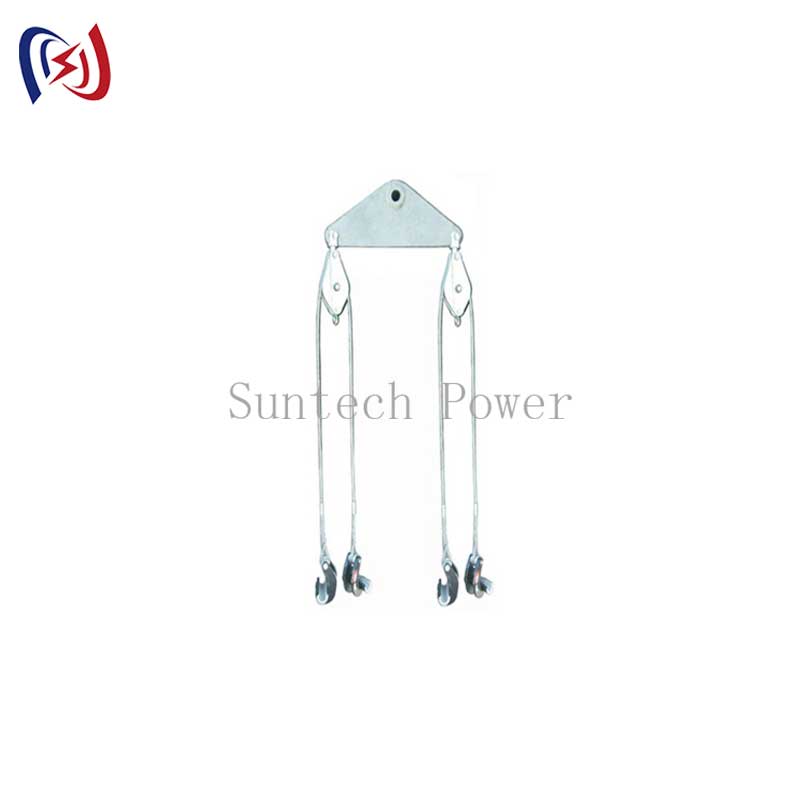

Подъемный блок (двухстороннее открытие с двойным шкивом)

Подъемный блок (двухстороннее открытие с двойным шкивом) -

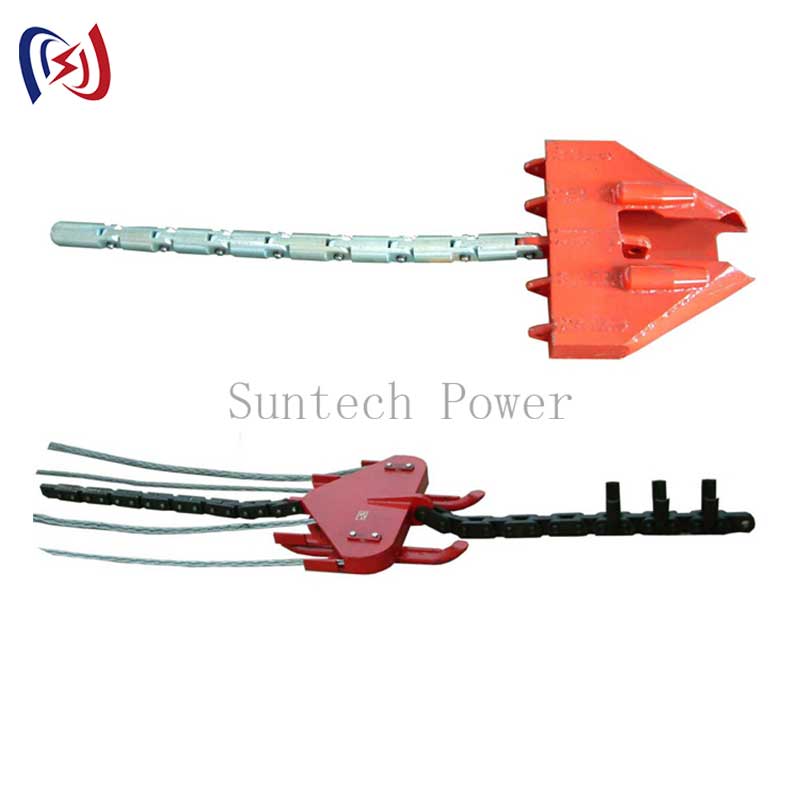

Изголовья для четырех связанных проводников

Изголовья для четырех связанных проводников -

Однокулачковый захват для заземляющего провода

Однокулачковый захват для заземляющего провода -

Конечные блоки шкивов проводников

Конечные блоки шкивов проводников -

Гидравлическое натяжное оборудование

Гидравлическое натяжное оборудование -

Изолированная шелковая веревка

Изолированная шелковая веревка -

Фиксированные соединения

Фиксированные соединения -

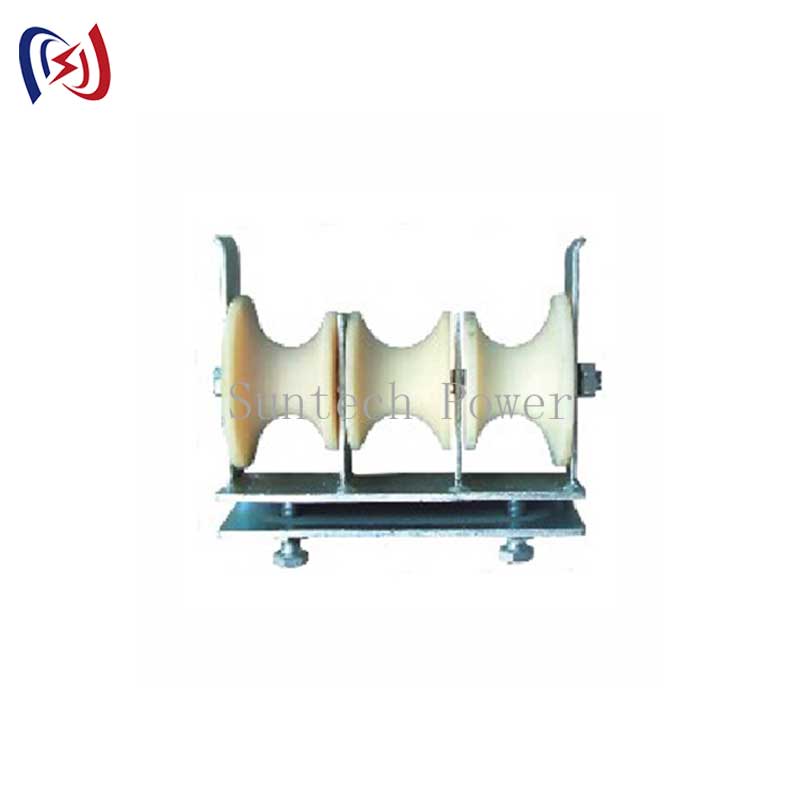

Ролик защиты входа кабеля серии C

Ролик защиты входа кабеля серии C -

Самозахватывающий зажим для заземляющего провода

Самозахватывающий зажим для заземляющего провода -

Инструмент для зачистки кабеля

Инструмент для зачистки кабеля

Связанный поиск

Связанный поиск- Ведущие ролики для укладки кабеля

- Канатные шкивы большого диаметра из китая

- Ведущие поставщики угловых кабельных роликов

- Алюминиевый кабельный ролик

- Ведущие шкивы разгрузки линии

- Поставщики oem блок для нарезания резьбы на проводниках

- Отличный кабельный ролик для отверстий доступа

- Oem волоконно-оптический кабель тяговый ролик завод

- Одноколесные ролики для отвода кабеля из китая

- Ведущие инструменты для прокладки подземных кабелей