Заводы по производству плетеных тросов

Всегда удивляюсь, как мало реальной информации доступно по поводу производства плетеных тросов. В интернете много общих фраз, много рекламы, но мало практических деталей. Чаще всего, когда клиенты обращаются к нам, их интересует не просто цена, а надежность, долговечность, соответствие определенным стандартам. И вот, как это делается на самом деле? Это не просто сплетение проволок – это целая наука, требующая опыта, знаний материалов и постоянного контроля.

Какие проблемы возникают на этапах производства?

Первая проблема, с которой сталкиваешься – это выбор исходного сырья. У нас, например, часто встречаются запросы на тросы из различных марок стали – от обычной углеродистой до нержавеющей. Сама по себе сталь – это хорошо, но важно понимать ее характеристики: прочность на разрыв, упругость, коррозионная стойкость. И, конечно, нужно учитывать, для каких условий эксплуатации предназначен трос: в агрессивной среде, под воздействием высоких температур, при больших нагрузках.

Мы, в свою очередь, всегда тщательно выбираем поставщиков стали. Искать надежного поставщика – это целое искусство. Сотрудничество с китайскими производителями, к примеру, может быть выгодным, но требует особого внимания к контролю качества. Бывали случаи, когда приходилось отказываться от партии из-за несоответствия заявленным параметрам. Нельзя недооценивать важность сертификации и независимого тестирования материала.

Дальше – это процесс плетения. Он может быть разным: от классического конусообразного плетения до более сложных конструкций. Важно соблюдать технологию, правильно натягать проволоку, чтобы обеспечить равномерное распределение нагрузки. Неправильное плетение может привести к деформации троса, снижению его прочности и преждевременному износу. И, знаете, это не только вопрос техники, но и вопрос опыта. Невозможно научиться плести хороший трос, просто прочитав учебник.

Контроль качества – залог успеха

Один из ключевых моментов – это контроль качества на всех этапах производства. Мы применяем различные методы контроля: визуальный осмотр, измерение диаметра троса, испытания на прочность и изгиб. Иногда мы используем ультразвуковой контроль для выявления дефектов, которые не видны невооруженным глазом. И это действительно важно, особенно если трос предназначен для критически важных задач.

Вспомню один случай – мы производили трос для подъема тяжелых грузов на строительной площадке. После испытаний обнаружили несколько дефектов плетения, которые могли привести к обрыву троса. Повезло, что дефекты были выявлены до начала эксплуатации. Это стоило нам немалых денег и времени, но зато позволило избежать серьезной аварии.

Кроме того, мы проводим испытания на коррозионную стойкость. Особенно это важно, если трос будет использоваться в агрессивной среде. Существуют специальные методы испытаний, которые позволяют оценить устойчивость троса к воздействию соли, кислот, щелочей и других агрессивных веществ.

Особенности производства для электротехнического оборудования

Особый класс – это тросы для электротехнического оборудования. Здесь предъявляются повышенные требования к изоляции и огнестойкости. Мы используем специальные материалы, которые устойчивы к высоким температурам и не поддерживают горение. Важно, чтобы трос не создавал искр и не способствовал возникновению короткого замыкания.

Например, для производства кабельных стоек мы используем тросы, покрытые специальной полимерной изоляцией. Эта изоляция устойчива к воздействию ультрафиолета, влаги и химических веществ. Кроме того, она обеспечивает дополнительную защиту от механических повреждений.

И вот, что я заметил: часто производители пренебрегают правильностью намотки троса на барабан. Это может привести к неравномерному износу, повышенной вибрации и даже к обрыву троса. Но это тоже можно исправить, если приложить усилия и использовать правильные инструменты.

Опыт работы с различными типами плетеных тросов

Мы производим плетеные тросы различных типов: стальные, полимерные, смесовые. И каждый тип троса имеет свои особенности и область применения. Стальные тросы – это самые распространенные тросы, которые используются для подъема грузов, крепления оборудования, бурения скважин. Полимерные тросы – это более легкие и прочные тросы, которые используются для троллинга, каната для альпинизма и других целей.

Помню, однажды нам заказали производство троса для подъема солнечных панелей. Трос должен был быть устойчив к ультрафиолету, перепадам температур и влаге. Мы использовали специальный полимер, который обладает всеми необходимыми свойствами. И трос отлично проявил себя в эксплуатации.

Даже в последние годы наблюдается рост спроса на тросы с антикоррозийным покрытием. Это обусловлено повышением требований к надежности и долговечности оборудования, используемого в различных отраслях промышленности.

Постоянное совершенствование и новые технологии

Мы постоянно работаем над совершенствованием технологий производства плетеных тросов. Мы внедряем новые материалы, используем более современные методы контроля качества, оптимизируем процессы плетения. Например, мы сейчас тестируем новую технологию автоматизированного плетения, которая позволит повысить производительность и снизить трудозатраты.

Также, мы активно изучаем опыт зарубежных производителей. Посещали выставки, общались с экспертами, изучали новые разработки. Внедряем лучшие практики, адаптируя их к нашим условиям.

Понимаете, в этой сфере нельзя останавливаться на достигнутом. Всегда нужно искать новые пути решения проблем, совершенствовать технологии, повышать качество продукции. Это единственный способ оставаться конкурентоспособным на рынке.

В заключение, хочу сказать, что производство качественных плетеных тросов – это сложный и ответственный процесс, требующий опыта, знаний и постоянного совершенствования. Именно поэтому мы всегда уделяем особое внимание качеству на всех этапах производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоскоростной поворотный блок шкива

Высокоскоростной поворотный блок шкива -

Гидравлическое тяговое оборудование QY

Гидравлическое тяговое оборудование QY -

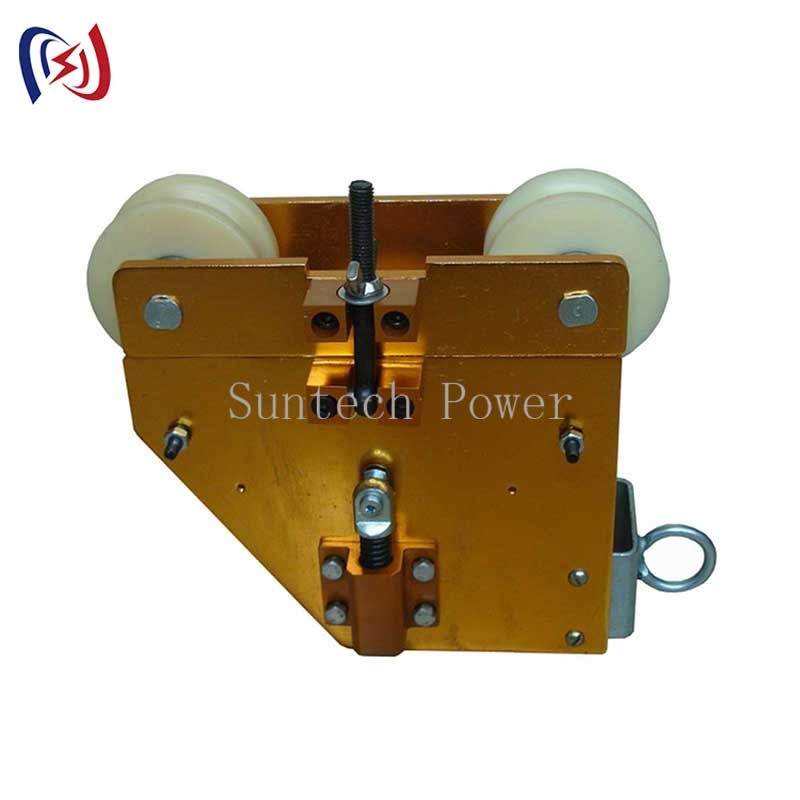

Ролик защиты входа кабеля серии C

Ролик защиты входа кабеля серии C -

Кабельный шкив для поддержки троса

Кабельный шкив для поддержки троса -

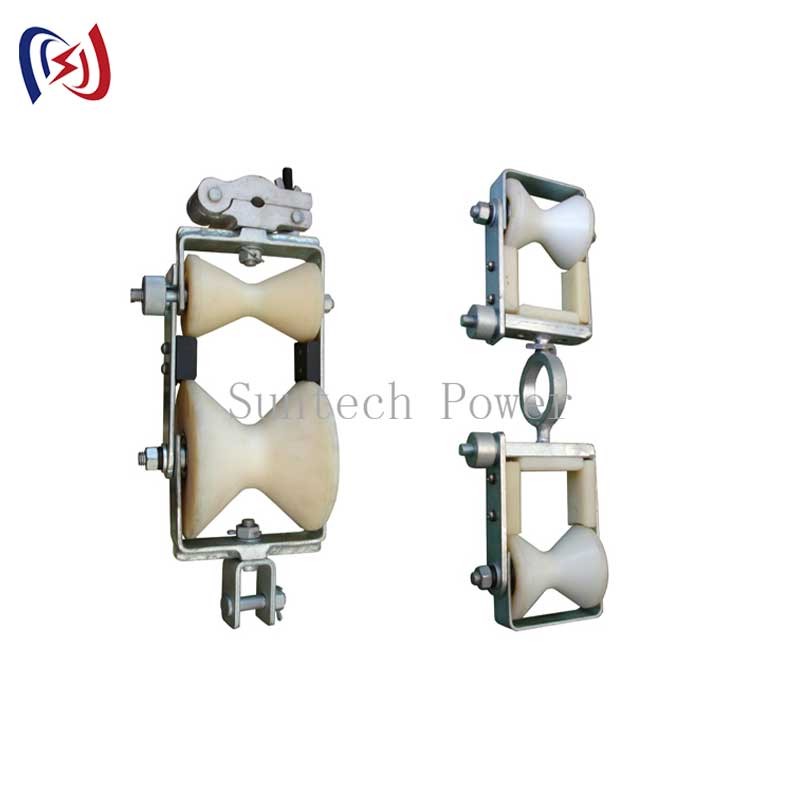

Двойной шкивный блок для смены линии

Двойной шкивный блок для смены линии -

Конечные блоки шкивов проводников

Конечные блоки шкивов проводников -

Соединения носков с кабельной сеткой

Соединения носков с кабельной сеткой -

Ролик защиты входа кабеля серии D

Ролик защиты входа кабеля серии D -

Изолированный подъемный блок (пластина из эпоксидной смолы с нейлоновым шкивом)

Изолированный подъемный блок (пластина из эпоксидной смолы с нейлоновым шкивом) -

Блоки струнных восстанавливают демпфер

Блоки струнных восстанавливают демпфер -

Инструмент для зачистки кабеля

Инструмент для зачистки кабеля -

Подъемный полиспаст (литой стальной шкив)

Подъемный полиспаст (литой стальной шкив)

Связанный поиск

Связанный поиск- Производители ведущих гидравлических кабельных домкратов

- Отличное оборудование для прокладки кабеля

- Окупаемость натяжных устройств в китае

- Поставщики кабельных зажимов

- Ведущее оборудование для освобождения проводов

- Поставщики oem прицепов для кабельных барабанов

- Ведущие инструменты для монтажа лэп

- Завод по производству оголовков опгв

- Превосходный держатель катушки

- Ведущие лебедки с бензиновым двигателем