Заводы по производству оборудования для распалубки линий электропередач

Недавно спорил с коллегой о том, что все, что касается оборудования для распалубки ЛЭП, делается в одной или двух крупных компаниях. Считает, что это монополизированный рынок. Ну, я бы так не сказал. Конечно, есть серьезные игроки, но поле для маневра все еще достаточно широкое, особенно если говорить о нишевых решениях и индивидуальных заказах. Дело не только в масштабах производства, но и в специфике работ – для разных типов ЛЭП, климатических условий, даже для разных поставщиков электроэнергии требуются свои решения. И это, на мой взгляд, определяет разницу между 'производителем' и 'поставщиком'.

Определение границ: 'распалубка' – это не только формы

Сразу оговоримся, под оборудование для распалубки линий электропередач мы понимаем комплекс технических решений, необходимых для быстрого, безопасного и эффективного демонтажа опалубки после заливки бетона в опоры ЛЭП. Это не только отдельные формы и шаблоны, но и вспомогательные устройства, системы крепления, инструменты для облегчения демонтажа. Часто бывает, что заказчик придумывает свою систему, адаптируя стандартные решения под конкретные условия. Это нормально, но требует внимательной оценки рисков и затрат.

Особенно важно понимать, что распалубка для ЛЭП отличается от распалубки для мостов или других объектов. Здесь критически важна скорость и надежность – от этого зависит сроки работ и безопасность монтажа. Поэтому, при выборе производителя, не стоит ориентироваться только на цену. Важнее – качество материалов, конструкция и наличие сертификатов соответствия.

Проблемы с материалами и их влияние на долговечность

Часто сталкиваемся с проблемой качества используемого металла. Некачественная сталь, неправильная обработка поверхности – и оборудование для распалубки ЛЭП быстро теряет свои эксплуатационные характеристики. Мы как-то работали с компанией, которая заказывала формы для распалубки из металла с неоптимальным составом. В итоге, после нескольких циклов использования, они начали деформироваться и ржаветь. Разумеется, это привело к задержкам в сроках работ и дополнительным затратам на ремонт. В таких случаях всегда нужно требовать предоставления сертификатов на материалы и проводить собственные испытания.

Кроме металла, немаловажную роль играет покрытие. Оно должно быть устойчивым к воздействию атмосферных факторов, УФ-излучения и агрессивных сред. Мы рекомендуем обращать внимание на покрытия типа порошковой окраски или гальванического цинкования – они обеспечивают лучшую защиту от коррозии.

Конструктивные особенности: что нужно учитывать

Конструкция оборудования для распалубки ЛЭП должна обеспечивать удобство монтажа и демонтажа, а также надежное удержание формы опалубки. Это касается как самих форм, так и вспомогательных устройств. В частности, важно обратить внимание на систему крепления – она должна быть простой в использовании и обеспечивать надежную фиксацию опалубки. Также, желательно, чтобы конструкция предусматривала возможность регулировки и адаптации под различные размеры и формы опор.

Мы однажды сталкивались с ситуацией, когда заказали распалубки для столбов с недостаточно прочными креплениями. При демонтаже несколько форм повреждены, что привело к значительным потерям времени и денег. Поэтому, при выборе конструкторской разработки, не стоит экономить на деталях – лучше довериться опытному производителю, который сможет предложить оптимальное решение.

Технологии производства: от литья до механической обработки

Технологии производства оборудования для распалубки ЛЭП достаточно разнообразны – от литья под давлением и штамповки до механической обработки и сварки. Выбор технологии зависит от материала, конструкции и требуемой точности изготовления. Например, для изготовления сложных деталей часто используют фрезерование или токарную обработку. А для массового производства – литье под давлением или штамповку.

Важным аспектом является контроль качества на всех этапах производства. Производитель должен проводить регулярные проверки соответствия размеров, формы и других параметров требованиям технической документации. Также, необходимо обеспечить правильную термическую обработку металла для повышения его прочности и устойчивости к деформации. Многие современные заводы применяют системы автоматизированного контроля качества, которые позволяют минимизировать риск брака.

Сварные швы: гарантия прочности конструкции

Сварные швы – это наиболее уязвимое место в оборудовании для распалубки ЛЭП, особенно в конструкциях, подверженных высоким нагрузкам. Некачественная сварка может привести к разрушению конструкции и серьезным авариям. Поэтому, важно требовать от производителя использования квалифицированных сварщиков и современных технологий сварки. Кроме того, необходимо проводить контроль качества сварных швов – визуальный осмотр, ультразвуковое тестирование и другие методы.

В нашей практике был случай, когда при монтаже опор для распалубки с помощью сварки обнаружились дефекты в сварных швах. Это потребовало немедленной остановки работ и проведения дополнительной сварки. К счастью, повреждения не привели к серьезным последствиям, но показали важность контроля качества на всех этапах производства.

Производители: кто надежен и на что обратить внимание

Выбор надежного производителя оборудования для распалубки ЛЭП – это сложная задача, требующая тщательного анализа. Не стоит ориентироваться только на цену – важнее репутация компании, опыт работы, качество продукции и наличие сертификатов соответствия. На рынке представлено множество производителей, как отечественных, так и зарубежных. При выборе партнера рекомендуется изучить отзывы других клиентов, посетить производственные мощности и провести собственные проверки качества продукции.

Мы сотрудничаем с несколькими производителями, как в России, так и за рубежом. Одним из самых надежных поставщиков является компания ООО Нинбо Чэнтай Электрооборудование, они давно работают на рынке и предлагают широкий ассортимент оборудования для распалубки ЛЭП различного назначения. В целом, рекомендуем начинать с запроса коммерческих предложений у нескольких производителей, сравнивать характеристики и цены, и только потом принимать окончательное решение.

Индивидуальные решения: когда стандартные формы не подходят

Иногда стандартные решения оборудования для распалубки ЛЭП не подходят для конкретных задач. В таких случаях необходимо заказывать индивидуальные формы и конструкции. Это требует тесного сотрудничества с производителем и разработки технической документации. Однако, индивидуальные решения позволяют оптимизировать процесс распалубки, повысить эффективность работ и снизить затраты.

Мы как-то разрабатывали формы для распалубки колонн для ЛЭП с нестандартным сечением. Это потребовало значительных усилий и времени, но в итоге позволило нам значительно ускорить монтаж и снизить риск повреждения опалубки. В подобных случаях необходимо обращаться к компаниям, имеющим опыт разработки и производства индивидуальных решений.

Заключение: безопасность и эффективность в приоритете

В заключение хочется подчеркнуть, что при выборе оборудования для распалубки линий электропередач необходимо уделять особое внимание безопасности и эффективности. Качество материалов, конструкция, технологии производства – все это играет важную роль в обеспечении надежности и долговечности оборудования. Не стоит экономить на качестве – лучше довериться опытному производителю, который сможет предложить оптимальное решение для ваших задач. И помните, правильная распалубка – это залог безопасной и эффективной эксплуатации ЛЭП.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поворотные соединения

Поворотные соединения -

Соединения носков с сеткой-проводником

Соединения носков с сеткой-проводником -

Гидравлическое тяговое оборудование

Гидравлическое тяговое оборудование -

Блоки шкивов проводников серии 822

Блоки шкивов проводников серии 822 -

Кабельный резак

Кабельный резак -

SHS Защита от вскрытия Кабельный ролик

SHS Защита от вскрытия Кабельный ролик -

Гидравлическое натяжное оборудование

Гидравлическое натяжное оборудование -

Блок натяжения кабеля OPGW

Блок натяжения кабеля OPGW -

Соединения носков с кабельной сеткой

Соединения носков с кабельной сеткой -

Провод заземления

Провод заземления -

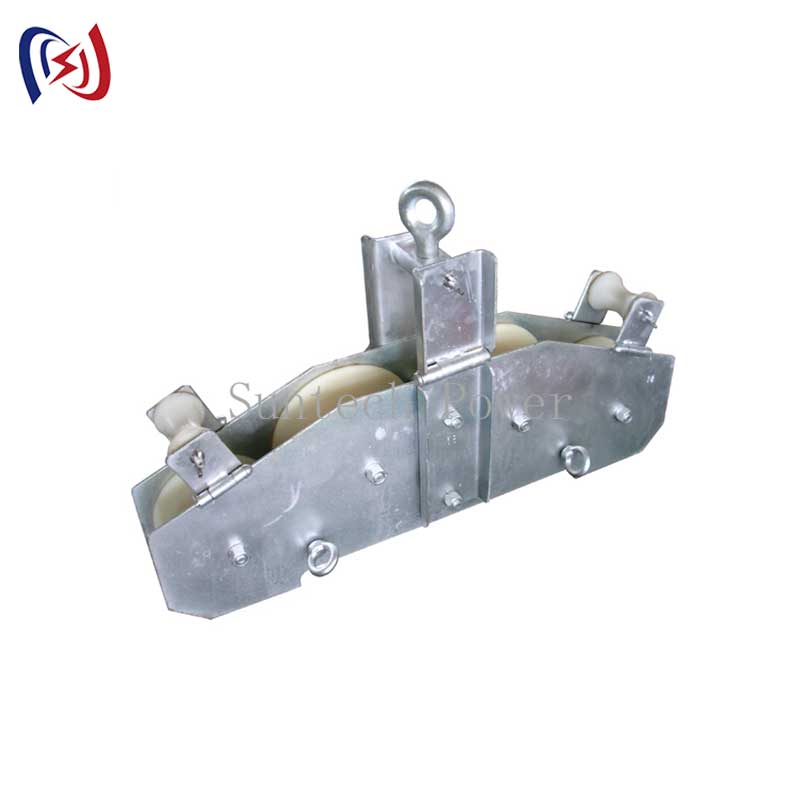

Комбинированные блоки шкивов проводников

Комбинированные блоки шкивов проводников -

Гидравлическое натяжное оборудование SA-YZ2x35

Гидравлическое натяжное оборудование SA-YZ2x35

Связанный поиск

Связанный поиск- Производители пучковых проволочных шкивов

- Установки для заземляющих проводников oem

- Поставщики oem алюминиевых проволочных шкивов

- Поставщики oem наземный кабельный ролик

- Oem оборудование для освобождения силовых линий

- Ведущий поставщик оголовков opgw

- Цена шкива отбора мощности воздушной линии

- Поставщики алюминиевых кабельных роликов

- Oem шкив для отвода проводов воздушных линий

- Цена oem соединитель носка сети