Заводы по производству носковых соединений

Заводы по производству носковых соединений – тема, которая часто вызывает недопонимание. Многие считают, что это простой процесс, требующий лишь механической обработки. На самом деле, это сложная область, требующая глубоких знаний в материаловедении, технологии обработки металлов и, что немаловажно, контроля качества. Попытаюсь поделиться своим опытом, как специалиста, который уже не раз сталкивался с различными подходами и проблемами в этой сфере.

Обзор рынка и текущие тенденции

Рынок носковых соединений, особенно в контексте производства для ЛЭП и других сложных инженерных сооружений, переживает активный рост. Это связано с увеличением объемов строительства и модернизации инфраструктуры, а также с растущими требованиями к надежности и долговечности соединений. Однако, конкуренция здесь очень высока. Предлагается множество решений – от проверенных временем классических типов до новых, более современных разработок. Важно понимать, что выбор оптимального решения зависит от множества факторов: типа троса, рабочей нагрузки, климатических условий и, конечно же, бюджета.

В последние годы наблюдается тенденция к использованию более легких и прочных материалов, таких как высокопрочные стали и сплавы. Также растет спрос на соединения, устойчивые к коррозии и другим негативным факторам окружающей среды. Особое внимание уделяется автоматизации производственных процессов, что позволяет снизить себестоимость продукции и повысить ее качество. Мы, в ООО Нинбо Чэнтай Электрооборудование, активно инвестируем в модернизацию нашего производства, чтобы соответствовать этим требованиям.

Основные типы соединений и их применение

Существуют различные типы носковых соединений, каждый из которых предназначен для определенных задач. К наиболее распространенным относятся:

- Соединения с зажимами (зажимные соединители): Самый простой и распространенный тип. Они легко устанавливаются и демонтируются, но могут быть менее надежными при больших нагрузках.

- Соединения с гайками и шайбами: Более надежный тип, но требует больше времени на установку.

- Соединения с использованием фланцевых элементов: Обеспечивают высокую прочность и надежность, особенно при больших нагрузках. Часто используются для соединений крупных тросов.

- Специализированные соединения для конкретных типов тросов: Разрабатываются с учетом специфических требований к соединению определенных типов тросов. Например, соединения для стальных тросов с защитой от скручивания.

Важно отметить, что выбор типа соединения должен основываться на тщательном анализе всех факторов, влияющих на его работу. Неправильный выбор может привести к серьезным последствиям, включая обрыв троса и возникновение аварийной ситуации. Мы всегда проводим детальный анализ требований заказчика перед разработкой и производством носковых соединений.

Проблемы, возникающие в процессе производства

Несмотря на кажущуюся простоту, процесс производства носковых соединений сопряжен с рядом проблем. Одной из основных является обеспечение стабильного качества продукции. Каждый этап производства – от выбора материала до финальной проверки – должен строго контролироваться. Нельзя допустить отклонений от технологического процесса, иначе можно получить продукт, не соответствующий требованиям безопасности и надежности.

Еще одна проблема – это обеспечение высокой точности обработки деталей. Неточности в размерах и форме могут привести к неправильной сборке соединения и снижению его прочности. Для решения этой проблемы используются современные методы контроля качества, такие как координатно-измерительные машины и ультразвуковой контроль.

Контроль качества и испытания

Контроль качества – важнейший этап производства носковых соединений. Он включает в себя следующие этапы:

- Проверка исходных материалов: Должны соответствовать требованиям ГОСТ или другим стандартам.

- Контроль размеров деталей: Обеспечивает точность сборки соединения.

- Проверка механических свойств: Обеспечивает прочность и долговечность соединения.

- Испытания на растяжение, скручивание и изгиб: Проверяют соответствие соединения требованиям эксплуатации.

Мы в ООО Нинбо Чэнтай Электрооборудование используем современное оборудование для проведения испытаний, включая универсальные испытательные машины и специализированные стенды. Результаты испытаний документируются и учитываются при корректировке технологического процесса. Также мы сотрудничаем с независимыми лабораториями для проведения дополнительных испытаний.

Практический пример: разработка соединения для особо тяжелых тросов

Недавно мы столкнулись с задачей разработки нового соединения для особо тяжелых тросов, используемых в ветроэнергетике. Клиент предъявил повышенные требования к прочности, надежности и долговечности соединения, а также к его устойчивости к воздействию коррозионно-активных веществ. Стандартные решения не подходили, поэтому потребовалась разработка индивидуального дизайна.

Мы провели тщательный анализ требований заказчика и разработали соединение с использованием фланцевых элементов из высокопрочной стали. Для обеспечения устойчивости к коррозии применялась специальная антикоррозионная обработка и покрытие. После изготовления соединения было проведено комплексное испытание, которое подтвердило его соответствие требованиям заказчика. Этот проект стал для нас ценным опытом и позволил расширить спектр предлагаемых решений.

Ошибки и недочеты, которых следует избегать

В процессе производства носковых соединений часто допускаются ошибки, которые могут привести к серьезным последствиям. Одна из наиболее распространенных ошибок – это неправильный выбор материалов. Неправильный выбор материала может привести к снижению прочности и долговечности соединения, а также к его коррозии. Важно тщательно подходить к выбору материалов, учитывая все факторы, влияющие на их работу.

Еще одна распространенная ошибка – это нарушение технологического процесса. Несоблюдение технологического процесса может привести к отклонениям в размерах и форме деталей, а также к снижению качества сборки соединения. Важно строго следовать технологическому процессу и контролировать все этапы производства.

Будущее производства соединений для тросов

Я уверен, что в будущем производство носковых соединений будет развиваться по пути автоматизации и цифровизации. Будут использоваться более совершенные методы проектирования и производства, такие как 3D-печать и роботизированная сборка. Также будет расти спрос на соединения с использованием новых материалов, таких как композитные материалы и керамика. Мы, компания ООО Нинбо Чэнтай Электрооборудование, стремимся быть в авангарде этих изменений и постоянно совершенствовать наши технологии и процессы. Наш сайт: https://www.stringingtools.ru. Мы всегда открыты к сотрудничеству и готовы предложить оптимальные решения для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

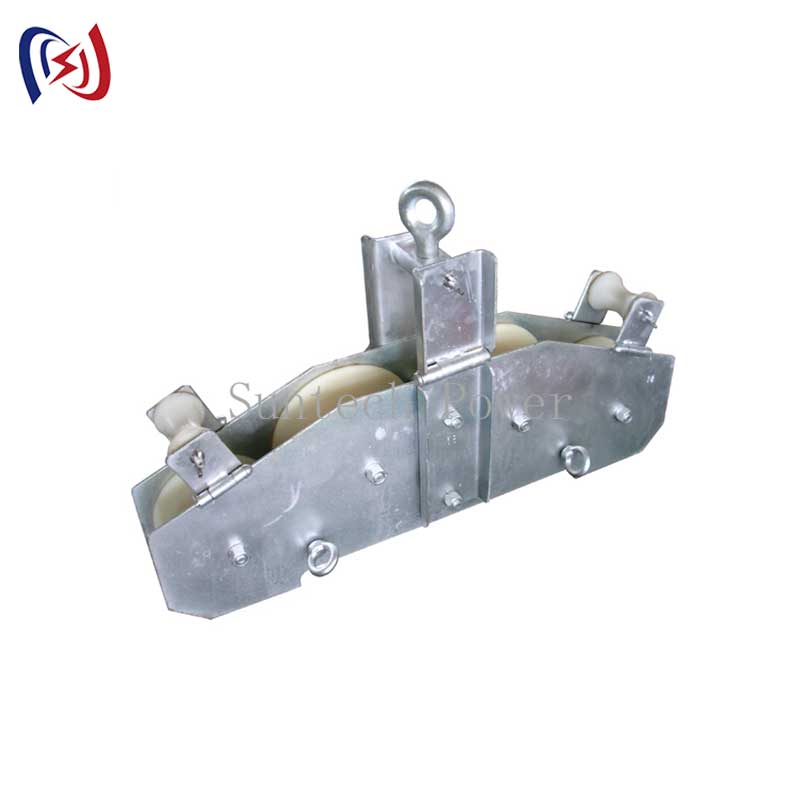

Воздушные блоки шкивов проводников

Воздушные блоки шкивов проводников -

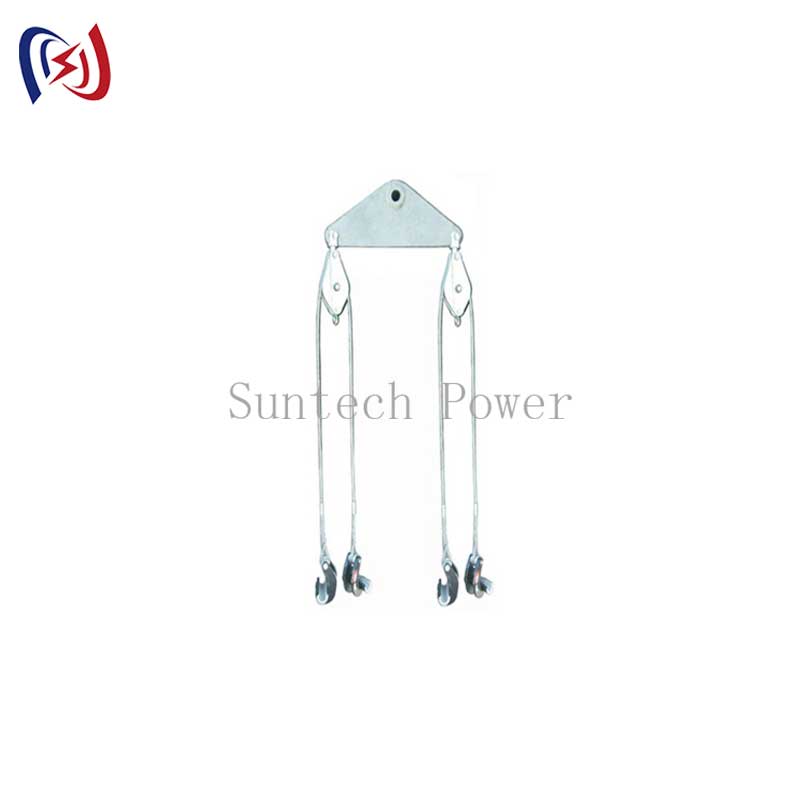

Двойной кулачковый захват для заземляющего провода

Двойной кулачковый захват для заземляющего провода -

Ролик защиты входа кабеля серии C

Ролик защиты входа кабеля серии C -

Главные доски для POGW

Главные доски для POGW -

Гидравлическое тяговое оборудование QY

Гидравлическое тяговое оборудование QY -

SHS Защита от вскрытия Кабельный ролик

SHS Защита от вскрытия Кабельный ролик -

Струнный блок с одним шкивом

Струнный блок с одним шкивом -

Поворотные соединения

Поворотные соединения -

Натяжитель троса ручной с храповым механизмом

Натяжитель троса ручной с храповым механизмом -

Подъемный блок точки

Подъемный блок точки -

Инструмент для зачистки кабеля

Инструмент для зачистки кабеля -

Рычажный подъемник с храповым механизмом

Рычажный подъемник с храповым механизмом

Связанный поиск

Связанный поиск- Кусачки для резки проводов acsr из китая

- Цена на кабельный ролик oem

- Ведущий поставщик роликов для укладки кабеля

- Производители столбов

- Ведущий поставщик комплектов шкивов с роликами

- Высококачественные ролики для прокладки кабеля

- Вертолетные струнные блоки

- Цена oem пучкового проволочного шкива

- Ведущие канатные шкивы большого диаметра

- Oem завод кабельного роликового шкива