Заводы по производству комплектов шкивов для отвода воздушных кабелей oem

Заводы, занимающиеся производством комплектов шкивов для воздушных кабелей по системе OEM, часто сталкиваются с неким заблуждением. Многие думают, что это просто механическая сборка готовых компонентов. Это, конечно, часть работы, но в реальности все гораздо сложнее. Недостаточно просто собрать шкив – нужно учитывать огромное количество факторов: от материала и геометрии, до точности изготовления и долговечности. Именно этим, как мне кажется, и определяется качество готового продукта. Я работаю в этой сфере уже достаточно давно, видел всякое – от бюджетных решений, быстро разваливающихся, до высокоточных комплектов, служащих десятилетиями. И поверьте, разница огромна.

Ключевые аспекты проектирования и изготовления

Первое, что нужно понимать – это назначение шкива. Он предназначен для отвода воздушного кабеля, и это сразу накладывает ряд ограничений на его конструкцию. Важны параметры кабеля: его диаметр, вес, коэффициент трения. Все это определяет необходимые размеры шкива, его форму и материал. Неправильно выбранный материал – это прямой путь к преждевременному износу и поломке. Чаще всего используют стали, но для определенных условий могут потребоваться сплавы с повышенной износостойкостью или даже полимерные материалы. И конечно, геометрия – это отдельный разговор. Шкив должен обеспечивать равномерное распределение нагрузки на кабель, чтобы избежать его деформации и повреждения. Здесь уже начинается работа с 3D-моделями и расчеты.

Мы, в ООО Нинбо Чэнтай Электрооборудование, начинаем с тщательного изучения технического задания заказчика. Недостаточно просто получить размеры и спецификацию, нужно понять, в каких условиях будет эксплуатироваться шкив – в суровом климате, под воздействием агрессивных сред, при высоких нагрузках. Именно поэтому мы часто предлагаем клиентам провести дополнительные испытания образцов, чтобы убедиться, что шкив соответствует всем требованиям. Иногда, знаете, в спецификации указаны очень абстрактные требования, и только после детального обсуждения с заказчиком и проведения собственных расчетов можно прийти к оптимальному решению. Это – важная часть нашей работы.

Контроль качества на всех этапах производства

OEM производство – это не только сборка, но и контроль качества на каждом этапе. Каждый шкив должен пройти тщательную проверку на соответствие требованиям. Мы используем современное оборудование для контроля размеров, геометрии, твердости материала. Особенно важен контроль качества сварных швов, если шкив состоит из нескольких частей. Некачественный сварной шов – это слабые места, через которые может проникнуть влага или загрязнения, что приведет к коррозии и разрушению шкива. Иногда, увы, встречаются шкивы с видимыми дефектами, которые были пропущены при контроле качества. Это, конечно, вызывает недовольство у заказчика, и мы стараемся сделать все возможное, чтобы этого не произошло.

У нас есть собственный склад комплектующих, что позволяет нам контролировать качество сырья. Мы сотрудничаем только с проверенными поставщиками, которые гарантируют качество материалов. Регулярно проводим внутренние аудиты производства и обследования оборудования. Важно не только иметь хорошее оборудование, но и уметь им правильно пользоваться и своевременно проводить техническое обслуживание. Мы постоянно инвестируем в модернизацию производства и повышение квалификации персонала.

Примеры проблем и решений

Недавно у нас был заказ на производство комплекта шкивов для особо тяжелого кабеля в условиях сильных ветровых нагрузок. Первоначально заказчик выбрал материал, который показался нам слишком мягким и недостаточно прочным. После проведения расчетов и моделирования мы предложили использовать более тяжелый сплав, который обеспечивал необходимую прочность и устойчивость к деформациям. Заказчик согласился, и в итоге мы изготовили шкивы, которые полностью соответствовали требованиям эксплуатации и прослужили гораздо дольше, чем предполагалось изначально. Этот случай показал нам, как важно учитывать все факторы, влияющие на работу шкива, и не ограничиваться стандартными решениями.

Иногда возникают проблемы с точностью изготовления. Например, если шкив изготовлен с погрешностью, то кабель может скользить по нему, что приведет к его износу и повреждению. Мы используем современное оборудование для обработки деталей и строго контролируем точность изготовления. Если необходимо, мы проводим дополнительную обработку или корректировку шкива, чтобы обеспечить его правильную работу. Наше оборудование позволяет добиться высокой точности и повторяемости, что особенно важно при производстве комплектов шкивов для воздушных кабелей.

Будущее производства OEM комплектов шкивов

Сейчас все больше заказчиков обращаются к нам с запросами на производство шкивов с интегрированными датчиками, которые позволяют контролировать состояние кабеля и предупреждать о возможных проблемах. Это связано с растущими требованиями к надежности и безопасности воздушных линий электропередач. Мы активно работаем над разработкой новых технологий и внедрением их в производство. Например, используем 3D-печать для создания прототипов и быстрого тестирования новых конструкций. Кроме того, мы уделяем большое внимание экологичности производства, используем материалы, которые не оказывают негативного воздействия на окружающую среду.

На рынке постоянно появляются новые материалы и технологии. Мы следим за всеми тенденциями и постоянно совершенствуем свои производственные процессы. ООО Нинбо Чэнтай Электрооборудование стремится быть лидером в производстве комплектов шкивов для воздушных кабелей по системе OEM, предлагая своим клиентам самые современные и надежные решения. Мы верим, что будущее за автоматизацией и цифровизацией производства, и активно внедряем эти технологии в свою работу.

По всем вопросам сотрудничества обращайтесь в ООО Нинбо Чэнтай Электрооборудование: https://www.stringingtools.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

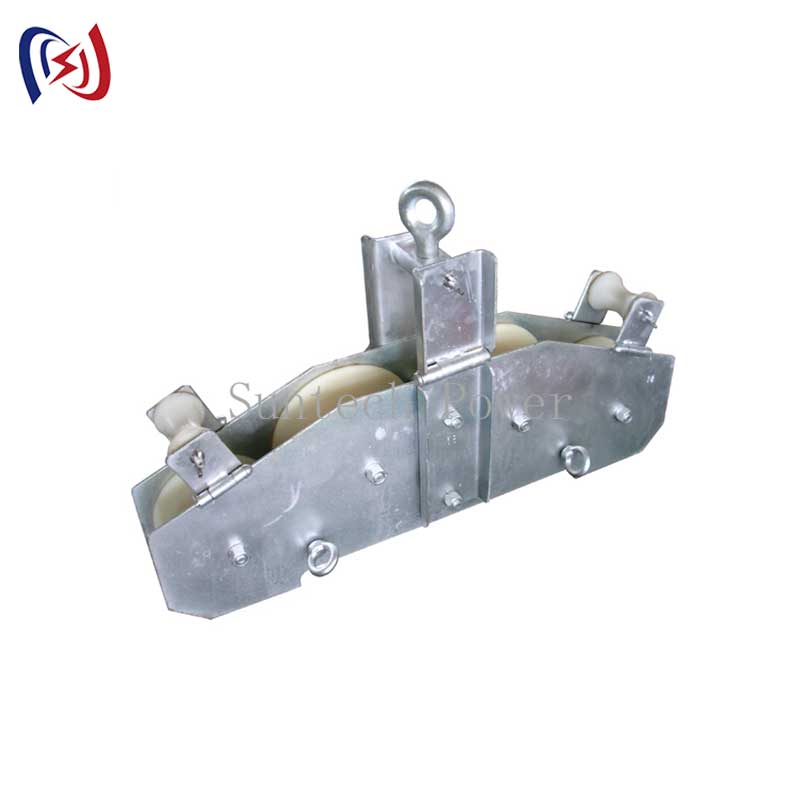

Кабельный роликовый узел

Кабельный роликовый узел -

Блоки шкивов проводников двойного назначения для сидения и подвешивания

Блоки шкивов проводников двойного назначения для сидения и подвешивания -

Комбинированные блоки шкивов проводников

Комбинированные блоки шкивов проводников -

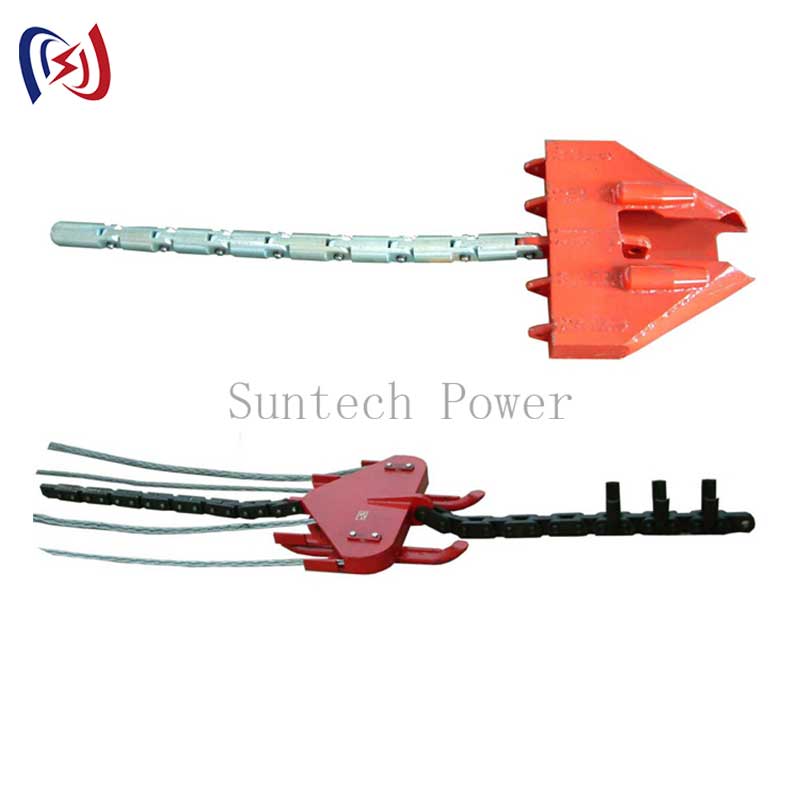

Соединения сетки-носка для заземляющего провода (OPGW)

Соединения сетки-носка для заземляющего провода (OPGW) -

Самоходная тяговая машина

Самоходная тяговая машина -

Двойной кулачковый захват для заземляющего провода

Двойной кулачковый захват для заземляющего провода -

Ручной подъемник цепного типа

Ручной подъемник цепного типа -

Многосегментный зажим для проводника

Многосегментный зажим для проводника -

Соединения носков с сеткой-проводником

Соединения носков с сеткой-проводником -

Изолированная шелковая веревка

Изолированная шелковая веревка -

Ручной подъемник цепного типа из алюминиевого сплава

Ручной подъемник цепного типа из алюминиевого сплава -

Изголовья для четырех связанных проводников

Изголовья для четырех связанных проводников

Связанный поиск

Связанный поиск- Высококачественный блок проволочных шкивов

- Ведущий поставщик зажимов для крепления оптоволоконного кабеля

- Ведущий производитель стержней заземления

- Ведущий производитель развальцованных кабельных роликов

- Ведущие гидравлические режущие инструменты

- Высококачественный кабельный ролик

- Поставщики oem подвесные салазки

- Ведущий производитель салазок для проводов большого диаметра

- Ведущий производитель салазок для отвода воздушных потоков

- Высококачественная дизельная канатная лебедка