Заводы по производству кабелепротяжных шкивов

Что ж, тема интересная. На первый взгляд, кажется, что производство кабелепротяжных шкивов – дело простое: взять материал, сделать форму, вот и все. Но реальность, как всегда, куда сложнее. Часто вижу, что новички недооценивают тонкости и сталкиваются с проблемами, которые можно было бы избежать при правильном подходе. Сегодня хочу поделиться своими наблюдениями и опытом, а точнее, опытом нашей компании – ООО Нинбо Чэнтай Электрооборудование. Мы занимаемся этой продукцией с 1995 года, поэтому, думаю, хоть какое-то представление о деле имеем.

Исходные материалы и их влияние на качество

Первый, и, пожалуй, самый важный аспект – это выбор материала. Мы работаем с различными полимерами, от полиуретана до специализированных инженерных пластиков. Выбор зависит от условий эксплуатации шкива: климат, нагрузка, тип кабеля. Например, для работы в агрессивных средах, подверженных воздействию химических веществ и ультрафиолета, выбирают материалы с повышенной стойкостью. Здесь нельзя экономить, иначе рискуешь получить быстрый выход из строя и, как следствие, серьезные проблемы для клиента. У нас, например, был случай, когда использовался не тот сорт полиуретана для шкивов, предназначенных для использования в открытом воздухе в северных широтах. В результате, материал быстро разрушался под воздействием мороза, что привело к заклиниванию механизма и серьезным повреждениям кабельной линии. Этот опыт научил нас более тщательно подходить к выбору материалов и проводить дополнительные испытания.

Помимо типа полимера, важны и его характеристики: твердость, модуль упругости, пористость. Неправильные параметры могут привести к износу, деформации и, как следствие, к снижению эффективности работы шкива. Мы всегда проводим контроль качества сырья на соответствие заявленным характеристикам, а также осуществляем собственные лабораторные испытания для проверки соответствия нашим требованиям. Особенно важно учитывать влияние влажности и температуры на свойства материала – это не всегда очевидно на этапах производства.

Важный момент – это регенерация полимеров. Некоторые производители используют вторичное сырье, что может существенно повлиять на качество готовой продукции. Если регенерация выполнена некачественно, то материал может иметь повышенную пористость и сниженную механическую прочность. Это особенно критично для кабелепротяжных шкивов, которые подвергаются значительным нагрузкам. Мы стараемся избегать использования регенерированных материалов или тщательно контролируем процесс регенерации, чтобы гарантировать их соответствие нашим высоким стандартам.

Технологии производства и их влияние на точность

Технологии производства кабелепротяжных шкивов разнообразны: литье под давлением, экструзия, механическая обработка. Каждый способ имеет свои преимущества и недостатки. Литье под давлением – наиболее распространенный метод, позволяющий получать детали сложной формы с высокой точностью. Однако, этот метод требует значительных инвестиций в оборудование и оснастку. Экструзия – более экономичный метод, но он ограничен в плане геометрии деталей. Механическая обработка – используется для изготовления шкивов сложной формы или для доводки деталей, изготовленных другими методами. В нашей компании мы используем комбинацию этих методов, чтобы оптимизировать процесс производства и обеспечить высокое качество продукции.

Важным аспектом является точность обработки. Небольшие отклонения от заданных размеров могут привести к неправильной работе шкива, повышенному трению и, как следствие, к преждевременному износу. Мы используем современное оборудование с высокой точностью обработки и осуществляем регулярный контроль размеров деталей на всех этапах производства. Например, для шкивов с внутренним диаметром используются специальные контроллеры, которые позволяют точно измерять диаметр и убедиться в его соответствии заданным параметрам. Также мы уделяем внимание точности обработки поверхности – она должна быть гладкой и без дефектов, чтобы обеспечить минимальное трение и предотвратить заклинивание кабеля.

Кроме того, важен контроль теплового расширения материала при производстве. Неравномерное тепловое расширение может привести к деформации детали и снижению ее точности. Мы учитываем этот фактор при проектировании технологического процесса и используем специальные методы контроля для выявления деформаций.

Проблемы с уплотнениями и их решения

Одна из самых распространенных проблем при производстве кабелепротяжных шкивов – это уплотнения. Уплотнения обеспечивают защиту механизма от попадания пыли, грязи и влаги, а также предотвращают утечку смазки. Качество уплотнений напрямую влияет на долговечность и надежность шкива. Некачественные уплотнения могут быстро износиться, что приведет к загрязнению механизма, заклиниванию и, в конечном итоге, к выходу шкива из строя. Мы используем уплотнения из различных материалов: резина, силикон, тефлон, в зависимости от условий эксплуатации шкива. Важно правильно выбрать материал уплотнения и обеспечить его надежную фиксацию. У нас, например, был случай с использованием некачественных резиновых уплотнений для шкивов, работающих в условиях повышенной влажности. Резина быстро разбухала и теряла свои свойства, что приводило к загрязнению механизма и заклиниванию кабеля.

В нашей компании мы уделяем особое внимание контролю качества уплотнений. Мы проверяем их на наличие дефектов, такие как трещины, поры и деформации. Также мы осуществляем испытания уплотнений на герметичность и устойчивость к воздействию различных сред. Для обеспечения надежной фиксации уплотнений мы используем специальные клеи и фиксаторы. Важно помнить, что уплотнения должны плотно прилегать к корпусу шкива и не допускать попадания влаги и пыли внутрь механизма. Также важно учитывать совместимость уплотнительного материала с используемым смазочным маслом.

При разработке кабелепротяжных шкивов для специальных применений, таких как нефтегазовая промышленность или химическая промышленность, особое внимание уделяется выбору уплотнений, устойчивых к агрессивным средам. В этих случаях используются уплотнения из специальных материалов, таких как фторэластомеры или PTFE (тефлон), которые обеспечивают надежную защиту механизма даже в самых экстремальных условиях.

Ошибки при монтаже и их последствия

Нельзя забывать и о том, что даже самый качественный кабелепротяжный шкив может выйти из строя из-за неправильного монтажа. Неправильная установка может привести к повышенному трению, деформации механизма и преждевременному износу. Чаще всего ошибки возникают при установке кабеля, при затяжке крепежных элементов и при смазке механизма. Например, если кабель наматывается на шкив неправильно, то это может привести к неравномерному распределению нагрузки и повышенному трению. Также важно правильно подобрать смазку и обеспечить ее регулярное нанесение. Недостаточная или неправильная смазка может привести к повышенному трению и перегреву механизма. ООО Нинбо Чэнтай Электрооборудование предоставляет подробные инструкции по монтажу своих изделий, и мы рекомендуем всегда следовать им.

Крайне важно правильно выставить натяжение кабеля при монтаже. Слишком сильное натяжение может привести к износу шкива и повреждению кабеля, а слишком слабое натяжение может привести к проскальзыванию кабеля и снижению эффективности работы шкива. Мы предлагаем клиентам консультации по вопросам правильной установки и натяжения кабеля.

Перед началом работ по монтажу кабелепротяжных шкивов необходимо убедиться в отсутствии повреждений и дефектов. Если обнаружены какие-либо дефекты, то необходимо немедленно обратиться к поставщику. Также важно убедиться в соответствии шкива типу кабеля и условиям эксплуатации.

Заключение

Производство качественных кабелепротяжных шкивов – это сложный и ответственный процесс, требующий высокой квалификации, современного оборудования и строгого контроля качества на всех этапах производства. Мы в ООО Нинбо Чэнтай Электрооборудование постоянно совершенствуем наши технологии и процессы, чтобы предлагать нашим клиентам самые надежные и долговечные решения. Понимание нюансов, уме

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ручная дрель для угловой стали

Ручная дрель для угловой стали -

Захват для изолированных проводников из алюминиевого сплава

Захват для изолированных проводников из алюминиевого сплава -

Ключ с храповым механизмом

Ключ с храповым механизмом -

А-образная решетчатая стойка для джина

А-образная решетчатая стойка для джина -

Изолированный подъемный блок (пластина из эпоксидной смолы с нейлоновым шкивом)

Изолированный подъемный блок (пластина из эпоксидной смолы с нейлоновым шкивом) -

Гидравлическое тяговое оборудование

Гидравлическое тяговое оборудование -

Подъемный полиспаст (литой стальной шкив)

Подъемный полиспаст (литой стальной шкив) -

Ручной пробойник

Ручной пробойник -

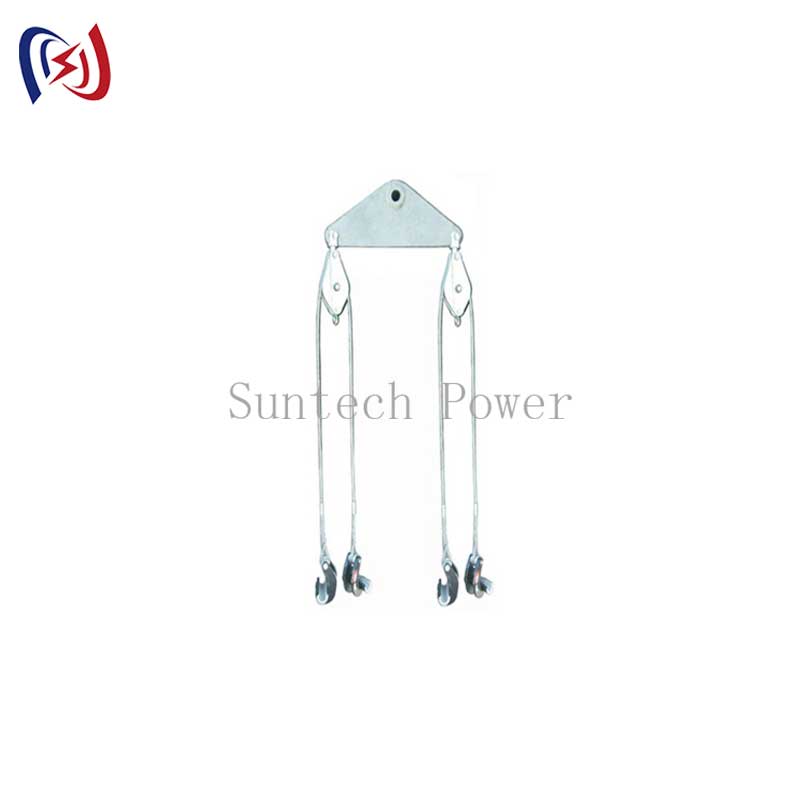

Изголовья для четырех связанных проводников

Изголовья для четырех связанных проводников -

Универсальные блоки шкивов проводников

Универсальные блоки шкивов проводников -

Подъемный блок (алюминиевый шкив)

Подъемный блок (алюминиевый шкив) -

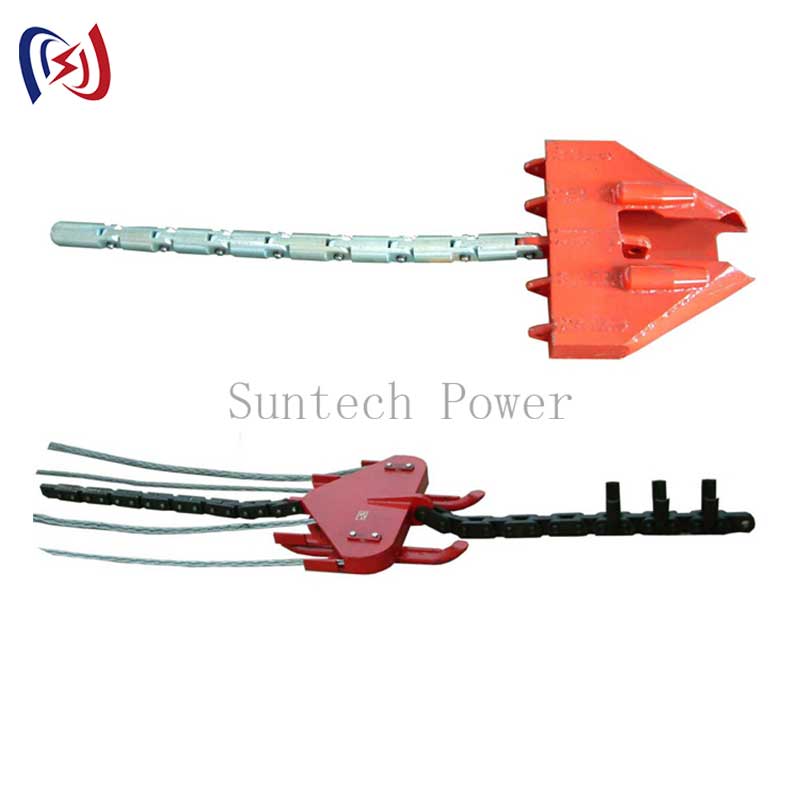

Блок натяжения тандемного шкива проводников

Блок натяжения тандемного шкива проводников

Связанный поиск

Связанный поиск- Цены на ведущие канатные съемники

- Цена oem ролика для устья кабеля

- Струнный блок с одним колесом

- Превосходные гидравлические режущие инструменты

- Высококачественные салазки для подъема грузов

- Завод блока проволочных шкивов

- Оборудование для строповки воздушных линий

- Завод гидравлических обжимных клещей

- Производители стержней заземления

- Ведущий производитель шкивов отбора мощности