Заводы по производству зажимов для проводов

На рынке постоянно появляются новые игроки, обещающие оптимальное соотношение цены и качества на зажимы для проводов. Но как на самом деле устроено производство? Что скрывается за красивыми презентациями и привлекательными ценами? Я не инженер-конструктор, но много лет занимаюсь поставками и логистикой в этой сфере, и за это время накопилось немало наблюдений и опыта. Мы часто сталкиваемся с ситуациями, когда потенциальный клиент считает, что дешевле – значит лучше, что приводит к разочарованиям и необходимости переделки. Именно об этом и пойдет речь – о реальном производстве, от выбора материалов до контроля качества.

Основные этапы производства

В общем-то, процесс выглядит достаточно стандартно, хотя на каждом этапе есть свои нюансы. Сначала – проектирование. Тут, конечно, много зависит от типа зажима и требуемых характеристик. Не всегда проект – это просто чертеж, иногда это комплексное решение, учитывающее условия эксплуатации, тип провода, нагрузку и даже климатические факторы. Зачастую, заказчики хотят 'как у конкурента', но не всегда понимают, почему конструкция конкурента работает именно так. Это уже вопрос инженерной мысли, и тут не обойтись без опытных специалистов.

Далее – выбор материалов. Здесь тоже есть свои подводные камни. Не все оцинковка одинаково хороша, не все стали обладают одинаковой прочностью и коррозионной стойкостью. Часто продавцы предлагают 'дешёвый металл', но потом возникают проблемы с долговечностью и надежностью. Мы часто рекомендуем проверенные металлургические предприятия, которые могут предоставить сертификаты качества на всю партию.

И, конечно, сам процесс изготовления: штамповка, гибка, сборка, нанесение покрытия. Тут важна точность оборудования и квалификация рабочих. Особенно важен контроль качества на каждом этапе – чтобы не было дефектов, чтобы зажим соответствовал требованиям спецификации. Недавно, например, столкнулись с партией зажимов, где были проблемы с размерами. Пришлось срочно переделывать, что повлекло за собой задержку поставки. Это дорогостоящая ошибка, которую можно было избежать при более тщательном контроле качества.

Материалы: сталь, цинк, полимерные покрытия

Большинство зажимов для проводов изготавливаются из стали, чаще всего углеродистой или легированной. Выбор конкретного типа стали зависит от требований к прочности и коррозионной стойкости. Для работы в агрессивных средах используют нержавеющую сталь или сталь с полимерным покрытием. Важно помнить, что дешевая сталь может быстро ржаветь, особенно при эксплуатации во влажных условиях. Поэтому, выбор материалов – это не только вопрос цены, но и вопрос надежности и долговечности.

Покрытие – еще один важный фактор. Оцинковка – самый распространенный вариант, но ее качество может сильно различаться. Важно, чтобы оцинковка была равномерной, без подтравки и дефектов. Существуют также другие типы покрытий – порошковая покраска, полиуретановое покрытие. Они обеспечивают лучшую защиту от коррозии и более привлекательный внешний вид.

В последнее время все большую популярность набирают полимерные покрытия. Они более долговечные и устойчивые к химическим воздействиям, чем оцинковка. Кроме того, полимерные покрытия позволяют создавать зажимы различных цветов, что удобно для маркировки и идентификации.

Опыт сотрудничества с производителями

Мы сотрудничаем с несколькими китайскими производителями крепежных элементов для проводов. Изначально, выбор производителем был основан на цене. Но потом мы поняли, что нужно смотреть не только на цену, но и на репутацию производителя, на его опыт и на систему контроля качества.

Один из наших партнеров – компания ООО Нинбо Чэнтай Электрооборудование (https://www.stringingtools.ru/). Они специализируются на производстве продукции для электротехнического оборудования с 1995 года, и у них есть собственная основная линейка продукции для натяжных блоков, гидравлических кабельных стоек и стальных тросов. У них очень большой склад, где можно закупать все необходимое для производства на одной площадке, это значительно упрощает логистику и снижает стоимость.

При работе с китайскими производителями важно тщательно контролировать каждый этап производства, чтобы избежать проблем с качеством. Мы часто отправляем технических специалистов на завод для проведения аудита, чтобы убедиться, что они соблюдают все требования. Также мы регулярно запрашиваем образцы продукции для проведения испытаний.

Проблемы, с которыми сталкиваемся

Самая распространенная проблема – это несоблюдение сроков поставки. Китайские производители часто обещают самые короткие сроки, но потом задерживают поставку на несколько недель или даже месяцев. Это связано с различными факторами – с перегруженностью производства, с проблемами с логистикой, с нехваткой материалов. Поэтому, важно заранее планировать поставки и иметь запасной вариант.

Еще одна проблема – это языковой барьер. Не всегда получается договориться о технических деталях, если не знаешь китайского языка. Поэтому, мы стараемся работать с производителями, которые говорят по-английски или по-русски. Также мы используем услуги переводчиков и технических консультантов.

И, конечно, нельзя забывать о таможенных процедурах. Ввоз продукции из Китая может быть сложным и времязатратным. Поэтому, мы используем услуги таможенных брокеров, которые помогут нам решить все вопросы с оформлением документов и оплатой таможенных пошлин.

Что важно учитывать при выборе поставщика

При выборе поставщика зажимов для проводов, важно учитывать не только цену, но и репутацию производителя, его опыт, систему контроля качества, сроки поставки, а также наличие сертификатов соответствия.

Не стоит экономить на качестве материалов. Дешевая сталь и некачественное покрытие могут привести к проблемам с долговечностью и надежностью зажимов. Лучше выбрать более дорогой, но качественный продукт, который прослужит дольше.

И, конечно, не стоит забывать о логистике. Важно, чтобы поставщик мог обеспечить своевременную поставку продукции в нужном количестве. Если у вас есть какие-то особые требования к логистике, обязательно сообщите об этом поставщику.

В заключение хочу сказать, что производство крепежных элементов для проводов – это сложный и многогранный процесс. Чтобы избежать проблем и получить качественный продукт, важно тщательно подходить к выбору поставщика и контролировать каждый этап производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ролик защиты входа кабеля серии C

Ролик защиты входа кабеля серии C -

.jpg) Блоки шкивов проводников серии 916

Блоки шкивов проводников серии 916 -

Подъемный блок точки

Подъемный блок точки -

Угловой отдающий Блок шкива к небу

Угловой отдающий Блок шкива к небу -

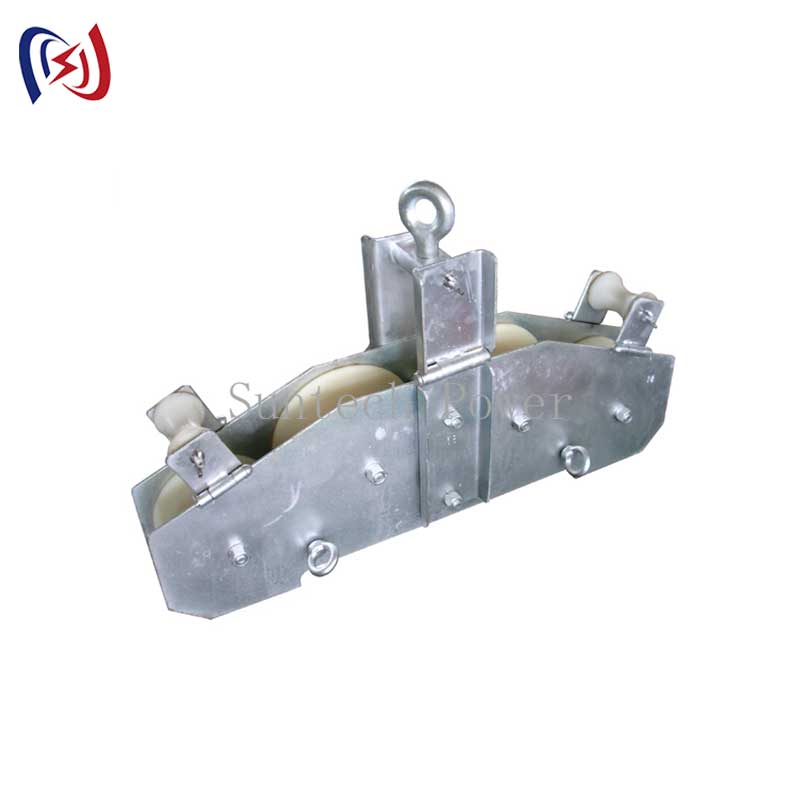

Комбинированные блоки шкивов проводников

Комбинированные блоки шкивов проводников -

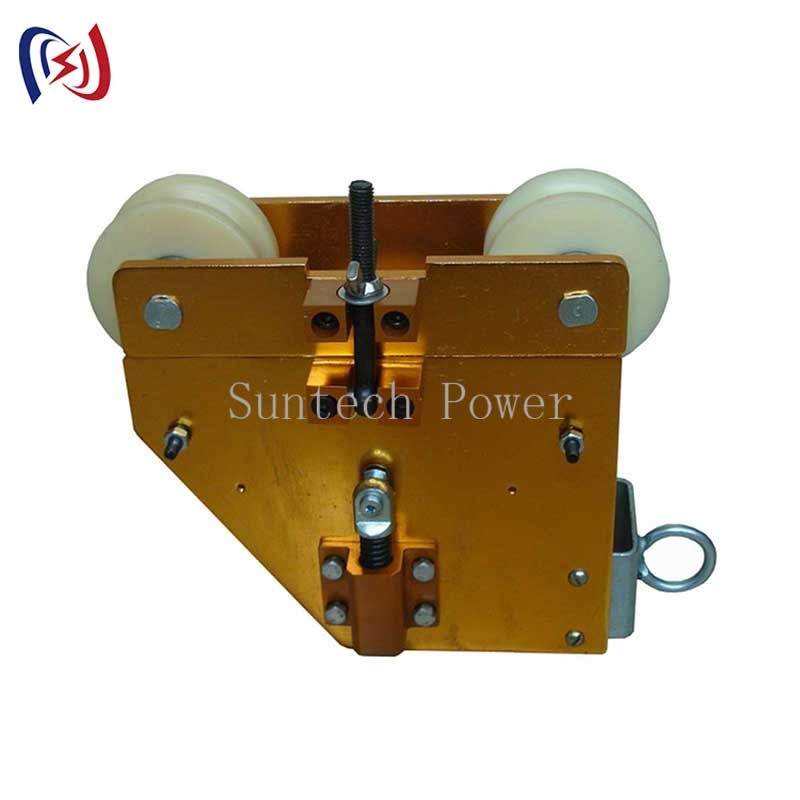

Блоки шкивов проводников двойного назначения для сидения и подвешивания

Блоки шкивов проводников двойного назначения для сидения и подвешивания -

Захват для оптического кабеля

Захват для оптического кабеля -

Самоходная тяговая машина

Самоходная тяговая машина -

Однокулачковый захват для заземляющего провода

Однокулачковый захват для заземляющего провода -

Блоки струнных восстанавливают демпфер

Блоки струнных восстанавливают демпфер -

Ручная дрель для угловой стали

Ручная дрель для угловой стали -

Блок шкива для спуска к небу

Блок шкива для спуска к небу

Связанный поиск

Связанный поиск- Цена oem кабельный ролик направляющее устройство

- Производители тросов устойчивых к кручению

- Ведущие канатные шкивы большого диаметра

- Производители комплектов шкивов для распалубки воздушных линий электропередачи

- Установки для треугольных грунтовых роликов

- Ведущий поставщик натяжных устройств для лэп

- Высококачественные тяговые зажимы для кабеля

- Заводы по производству плетеных тросов

- Завод по производству шкивов опгв

- Подъемные тали

.jpg)