Заводы натяжных устройств для лэп

Заводы, выпускающие натяжные устройства для ЛЭП, – это не просто сборщики компонентов. Это целая экосистема, где инженерия, логистика и контроль качества переплетаются в сложный узел. Часто люди думают, что это рутинный процесс, но на деле – это постоянное выискивание компромиссов между стоимостью, надежностью и сроками поставки. Решил поделиться некоторыми наблюдениями, накопленными за годы работы в этой сфере. Не претендую на абсолютную истину, это скорее попытка выдать свой опыт, а не дать готовый рецепт.

Обзор: Что нужно знать о производстве

Производство оборудования для натяжных устройств для ЛЭП – это узкоспециализированная область, требующая глубоких знаний в области материаловедения, механики и электротехники. На рынке представлено множество игроков, от крупных китайских производителей до небольших российских компаний, специализирующихся на сборке и доработке. Важно понимать, что качество компонентов напрямую влияет на долговечность и надежность всей системы натяжения. Не стоит экономить на ключевых элементах, таких как тросы, блоки натяжения и крепления. Это, конечно, звучит банально, но проблемы, возникающие из-за дешевых деталей, гораздо дороже, чем затраты на более качественные.

Одной из главных сложностей является поддержание стабильности качества. Китайские производители, как правило, предлагают конкурентоспособные цены, но это требует тщательной проверки и контроля. Часто приходится прибегать к независимой экспертизе и испытаниям, чтобы убедиться в соответствии продукции заявленным характеристикам. Это уже дополнительные затраты, но, как правило, оправданные в долгосрочной перспективе. Нужно понимать, что за дешевизной часто скрывается снижение качества материалов и технологий.

Основные этапы производства: от проектирования до контроля

Процесс производства можно разделить на несколько ключевых этапов: проектирование, закупка материалов, изготовление компонентов, сборка, тестирование и контроль качества. Проектирование – это, безусловно, критически важный этап, на котором определяются технические характеристики и конструктивные особенности оборудования. Необходимо учитывать условия эксплуатации, нагрузки, температурные режимы и другие факторы, которые могут повлиять на надежность системы.

Закупка материалов – это отдельная большая головная боль. Необходимо выбирать надежных поставщиков, проводить аудит качества и проверять сертификаты соответствия. Часто приходится работать с несколькими поставщиками, чтобы обеспечить наличие необходимых компонентов и снизить риски, связанные с перебоями в поставках. Мы сталкивались с ситуациями, когда один из поставщиков задерживал поставку критически важного элемента, что приводило к остановке производства на несколько дней.

Изготовление компонентов – это, как правило, механическая обработка, штамповка, сварочные работы и другие технологические процессы. Необходимо использовать современное оборудование и соблюдать технологические нормы. Контроль качества на каждом этапе производства позволяет выявить и устранить дефекты на ранней стадии, что снижает вероятность брака и повышает надежность продукции.

Наши реальные трудности и решения

В нашей компании, ООО Нинбо Чэнтай Электрооборудование (https://www.stringingtools.ru/), мы сталкивались с рядом проблем при производстве натяжных устройств для ЛЭП. Одна из них – это сложность в обеспечении точной геометрии компонентов. В частности, при изготовлении блоков натяжения возникали проблемы с сохранением размеров и формы после сварки. Для решения этой проблемы мы внедрили систему контроля размеров и геометрии, а также оптимизировали технологический процесс сварки. Кроме того, мы активно сотрудничаем с поставщиками оборудования для контроля, чтобы обеспечить максимальную точность.

Еще одна проблема – это контроль качества сварочных швов. Слабые или дефектные швы могут привести к разрушению конструкции и аварийным ситуациям. Мы используем современные методы контроля сварочных швов, такие как ультразвуковой контроль и рентгеновский контроль. Также мы проводим регулярные проверки квалификации сварщиков.

Оптимизация производственных процессов: как снизить затраты и повысить эффективность

Оптимизация производственных процессов – это постоянная задача для любого производителя. Мы постоянно ищем способы снизить затраты, повысить эффективность и улучшить качество продукции. Например, мы внедрили систему автоматизации управления производством, что позволило сократить время выполнения заказов и снизить количество ошибок.

Мы также активно используем современные методы анализа данных, чтобы выявлять узкие места в производственном процессе и принимать меры по их устранению. Например, мы анализируем данные о браке, чтобы выявить причины его возникновения и принять меры по их устранению. Кроме того, мы используем данные о потребностях рынка, чтобы планировать производство и избежать дефицита или избытка продукции.

Важным аспектом является и оптимизация логистики. Мы работаем с несколькими поставщиками и логистическими компаниями, чтобы обеспечить своевременную поставку материалов и готовой продукции. Мы используем современные системы управления запасами, чтобы избежать дефицита или избытка продукции.

Контроль качества: залог надежности

Контроль качества – это не просто формальность, это основа надежности и долговечности продукции. Мы используем систему контроля качества, которая охватывает все этапы производства, от входного контроля материалов до выходного контроля готовой продукции. Контроль качества проводится с использованием современного оборудования и квалифицированного персонала.

Мы проводим испытания на соответствие продукции требованиям нормативных документов и техническим условиям. Мы также проводим испытания на износостойкость, усталость и другие факторы, которые могут повлиять на надежность продукции. Мы закупаем испытательное оборудование у проверенных поставщиков.

Контроль качества – это постоянный процесс, требующий внимания и усилий. Мы постоянно совершенствуем систему контроля качества, чтобы обеспечить максимальную надежность продукции. Мы также сотрудничаем с независимыми экспертами для проведения аудита качества.

Перспективы развития: что ждет производство в будущем?

Производство оборудования для натяжных устройств для ЛЭП – это область, которая постоянно развивается. Появляются новые технологии, новые материалы и новые требования к качеству продукции. Мы следим за всеми изменениями в отрасли и внедряем новые технологии в наше производство.

Одной из перспективных тенденций является автоматизация производства. Автоматизация позволяет снизить затраты, повысить эффективность и улучшить качество продукции. Мы планируем в ближайшее время внедрить автоматизацию на некоторых этапах производства.

Другой перспективной тенденцией является использование новых материалов. Появляются новые материалы, которые обладают улучшенными характеристиками, такими как высокая прочность, низкий вес и устойчивость к коррозии. Мы планируем использовать новые материалы в нашем производстве, чтобы улучшить характеристики продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резак для проводов и стальной проволоки

Резак для проводов и стальной проволоки -

Плетеный стальной канат с защитой от скручивания

Плетеный стальной канат с защитой от скручивания -

Ключ с храповым механизмом

Ключ с храповым механизмом -

Гидравлическое натяжное оборудование

Гидравлическое натяжное оборудование -

Ручной подъемник с тросом

Ручной подъемник с тросом -

Подвесной решетчатый столб для джина

Подвесной решетчатый столб для джина -

Многосегментный зажим для проводника

Многосегментный зажим для проводника -

трехцелевые блоки шкивов проводников к небу

трехцелевые блоки шкивов проводников к небу -

Гидравлическое натяжное оборудование

Гидравлическое натяжное оборудование -

Изолированный нейлоновый канат

Изолированный нейлоновый канат -

Канат Дайнима

Канат Дайнима -

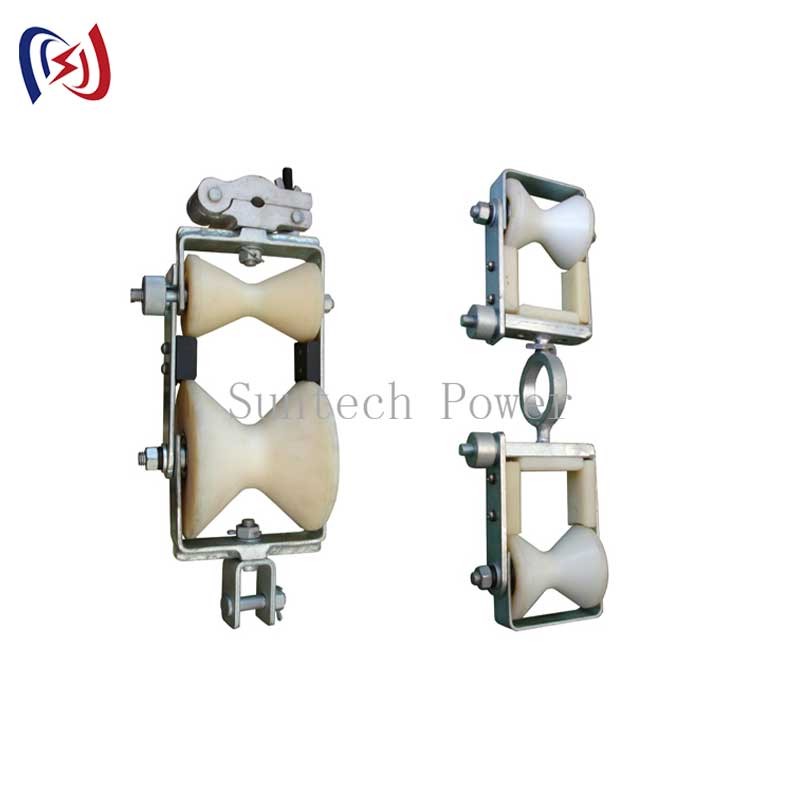

Блок шкива для провода

Блок шкива для провода

Связанный поиск

Связанный поиск- Завод по производству шкивов oem с одним колесом

- Oem волоконно-оптический кабель последователи

- Завод oem пучкового проволочного шкива

- Высококачественные шкивы для проволочных шкивов

- Ведущий поставщик канатных съемников

- Высококачественные шкивы для отсоединения линии

- Ведущие прицепы для кабельных лотков

- Зажимы для крепления оптоволоконного кабеля oem

- Заводы по производству роликов для кабельных лотков

- Поставщики роликов для освобождения проволоки