Заводы автоматических последующих зажимов

Многие воспринимают производство последующих зажимов как простую механическую операцию. Но реальность, как всегда, оказывается гораздо сложнее. Часто на этапе проектирования недооценивают влияние качества зажимного устройства на общую эффективность и надежность всей системы. Экономия на качестве материалов и автоматизации может привести к серьезным проблемам в будущем – от снижения срока службы до дорогостоящих простоев. Рассмотрим, что на самом деле стоит за современными предприятиями, специализирующимися на их производстве, и какие вызовы они решают.

Обзор рынка и основные тенденции

Рынок автоматических последующих зажимов в последние годы демонстрирует стабильный рост, обусловленный развитием электроэнергетики и увеличением потребности в надежных системах прокладки кабелей. В первую очередь, это касается линий электропередач, а также растущих потребностей в распределительных сетях. В Китае, как и в других регионах, наблюдается активное развитие производства, что, безусловно, влияет на ценообразование и доступность продукции. ООО Нинбо Чэнтай Электрооборудование, работающая с 1995 года, является одним из ключевых игроков на этом рынке, предоставляя полный спектр продукции для электротехнического оборудования. Наши поставки и собственные разработки позволяют оперативно реагировать на запросы рынка и предлагать оптимальные решения.

Современные тенденции говорят о все большем спросе на роботизированные линии и автоматизацию процессов. Это связано не только с необходимостью повышения производительности, но и с требованиями к качеству и точности изготовления. Ручной труд постепенно вытесняется автоматизированными системами, что требует новых навыков от персонала и инвестиций в современные технологии. Важным аспектом является и экологичность производства – использование более экологичных материалов и оптимизация энергопотребления.

Автоматизация: необходимый шаг

Мы долгое время полагались на полуавтоматическое оборудование. Это позволяло нам сохранять некоторую гибкость и быстро адаптироваться к изменениям в спросе. Но с ростом объемов производства и усилением конкуренции стало очевидно, что пора внедрять полную автоматизацию. Первоначально возникали опасения, связанные с высокими начальными инвестициями и сложностью настройки оборудования. Однако, после внедрения роботизированных линий мы смогли значительно повысить производительность, снизить количество брака и сократить трудозатраты.

В частности, автоматизация процесса сборки последующих зажимов позволила нам добиться более высокой точности позиционирования компонентов и равномерного прессования. Это, в свою очередь, положительно сказывается на прочности и долговечности готовой продукции. Помимо этого, автоматизация позволяет нам отслеживать и анализировать производственные процессы в режиме реального времени, что позволяет оперативно выявлять и устранять проблемы.

Проблемы, с которыми сталкиваются производители

Несмотря на прогресс в области автоматизации, производство последующих зажимов не лишено проблем. Одним из основных вызовов является обеспечение стабильного качества сырья. Зависимость от поставщиков комплектующих может приводить к задержкам в производстве и снижению рентабельности. Поэтому мы уделяем особое внимание выбору поставщиков и осуществляем строгий контроль качества поступающих материалов.

Еще одной проблемой является сложность проектирования и изготовления последующих зажимов с высокой степенью точности. Требования к надежности и долговечности постоянно растут, что требует применения современных технологий и материалов. Особую сложность представляет разработка зажимов для экстремальных условий эксплуатации – высоких температур, агрессивных сред и вибраций. Мы постоянно работаем над улучшением конструкций наших зажимов и совершенствованием технологических процессов.

Контроль качества: залог успеха

Контроль качества на всех этапах производства – от входного контроля сырья до финальной проверки готовой продукции – является критически важным. Мы используем современное измерительное оборудование и применяем строгие стандарты качества, соответствующие международным требованиям. Это позволяет нам гарантировать соответствие нашей продукции заявленным характеристикам и требованиям заказчиков.

Особое внимание уделяется испытаниям последующих зажимов на прочность, надежность и устойчивость к воздействию различных факторов. Мы проводим испытания на растяжение, сжатие, вибрацию, коррозию и другие виды нагрузок. Результаты испытаний используются для контроля качества продукции и совершенствования конструкций.

Перспективы развития

В будущем нас ждет дальнейшая автоматизация производственных процессов, внедрение новых технологий и материалов. Мы планируем инвестировать в развитие роботизированных линий, разработку новых конструкций последующих зажимов и расширение ассортимента продукции.

Особое внимание мы уделяем развитию экологически чистых технологий производства. Мы стремимся к снижению энергопотребления и использованию более экологичных материалов. Мы верим, что только таким образом можно обеспечить устойчивое развитие нашего бизнеса и внести вклад в сохранение окружающей среды.

Инновации в материалах

Использование композитных материалов и специальных сплавов позволит нам создавать последующие зажимы с улучшенными характеристиками – высокой прочностью, устойчивостью к коррозии и долговечностью. Мы активно сотрудничаем с научно-исследовательскими институтами и университетами для разработки и внедрения новых материалов.

Еще одним перспективным направлением является применение интеллектуальных технологий – датчиков и систем мониторинга – для контроля состояния последующих зажимов в процессе эксплуатации. Это позволит нам выявлять потенциальные проблемы на ранней стадии и предотвращать аварии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ролик защиты входа кабеля серии B

Ролик защиты входа кабеля серии B -

Ручной подъемник цепного типа

Ручной подъемник цепного типа -

.jpg) Блоки шкивов проводников серии 508

Блоки шкивов проводников серии 508 -

Захват для стального каната с защитой от скручивания болтового типа

Захват для стального каната с защитой от скручивания болтового типа -

Гидравлическое натяжное оборудование

Гидравлическое натяжное оборудование -

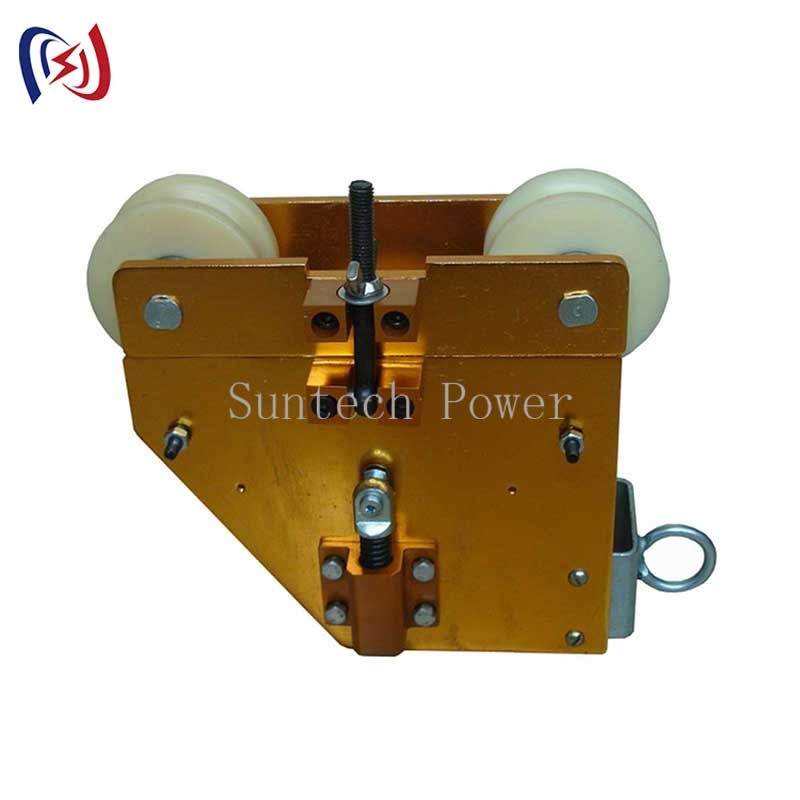

Подъемный блок (пластина из алюминиевого сплава с нейлоновым шкивом)

Подъемный блок (пластина из алюминиевого сплава с нейлоновым шкивом) -

SHS Защита от вскрытия Кабельный ролик

SHS Защита от вскрытия Кабельный ролик -

Струнный блок с одним шкивом

Струнный блок с одним шкивом -

Стальной талреп с двумя крюками

Стальной талреп с двумя крюками -

Блоки струнных восстанавливают демпфер

Блоки струнных восстанавливают демпфер -

Оптический кабель Тяговое оборудование

Оптический кабель Тяговое оборудование -

Соединения сетки-носка для заземляющего провода (OPGW)

Соединения сетки-носка для заземляющего провода (OPGW)

Связанный поиск

Связанный поиск- Производители лебедок с дизельным двигателем

- Установки для производства кабельных роликов общего назначения

- Завод по производству оборудования для освобождения проводов oem

- Отличный кабельный устьевой ролик

- Ведущий производитель кабельных роликов из сплава

- Ведущие производители инструментов для такелажа линий электропередач

- Цена на oem лебедку для протяжки троса

- Поставщики oem mc нейлоновый блок шкивов

- Инструменты для лэп

- Oem держатель катушки

.jpg)