Высококачественный блок нейлоновых шкивов mc

Пожалуй, сейчас наблюдается небольшая переоценка роли именно нейлоновых шкивов в современной промышленности. Часто встречаю ситуацию, когда заказчик, ориентируясь только на цену, выбирает более дешевые аналоги, забывая о долгосрочных последствиях. В итоге, приходится разбираться с поломками, задержками в производстве и, конечно, пересчетами. Сегодня хочу поделиться опытом работы с высококачественными блоками шкивов, особенно с теми, что предназначены для монтажа натяжных конструкций. Начнем с базовых понятий и перейдем к практическим моментам, которые могут помочь избежать типичных ошибок.

Почему важен выбор материала и конструкция?

В первую очередь, стоит понимать, что нейлон – это не просто пластик. Разные марки нейлона обладают совершенно разными свойствами: жесткостью, прочностью, устойчивостью к износу, температурным диапазоном эксплуатации. И выбор конкретного типа нейлона напрямую влияет на срок службы и надежность шкива. Не стоит думать, что самый дешевый вариант подойдет для всех задач. Мы, например, часто сталкиваемся с тем, что дешевые нейлоновые шкивы, используемые в электроэнергетике, быстро изнашиваются и требуют замены, что значительно увеличивает общие затраты.

В конструкции блока шкивов тоже есть свои особенности. Не стоит пренебрегать качеством обработки деталей, точностью изготовления и, конечно, продуманностью системы крепления. Часто проблема не в материале, а в несовершенстве конструкции. У нас был случай, когда шкив из 'хорошего' нейлона постоянно проскальзывал, из-за чего конструкция не выдерживала нагрузки. Пришлось заказать индивидуальный проект с учетом специфики нагрузки и выбора оптимального типа нейлона и геометрии профиля.

Как отличить качественный нейлон от подделки?

Это, наверное, один из самых сложных вопросов. Подделки сейчас встречаются повсеместно. По внешнему виду отличить их практически невозможно. Но есть несколько способов проверить качество. Во-первых, это проверка на устойчивость к царапинам и сколам. Качественный нейлон должен быть достаточно устойчивым к механическим повреждениям. Во-вторых, можно проверить его на прочность. Это требует специальных приспособлений, но в целом можно оценить, насколько твердым и упругим материал. И, наконец, самый надежный способ – это заказать образцы у проверенного поставщика.

Особенности работы с блоками шкивов в электроэнергетике

В электроэнергетике, как известно, требования к надежности оборудования очень высоки. Конструкции должны выдерживать экстремальные нагрузки, перепады температур, воздействие влаги и пыли. Поэтому выбор высококачественных блоков шкивов – это вопрос безопасности и долговечности. Мы, в основном, работаем с проектами по монтажу ЛЭП, поэтому обращаем особое внимание на натяжные блоки и гидравлические кабельные стойки. Именно они являются ключевыми элементами, обеспечивающими надежное натяжение кабеля.

Один из самых распространенных проблем, с которыми мы сталкиваемся, это неправильный выбор диаметра шкива. Если диаметр шкива слишком мал, то он быстро изнашивается и перегревается. Если диаметр шкива слишком велик, то он увеличивает вес конструкции и усложняет ее монтаж. Поэтому необходимо тщательно рассчитывать параметры натяжения и выбирать блоки шкивов с оптимальным диаметром.

Типы блоков шкивов для ЛЭП: какие есть различия?

На рынке представлен широкий ассортимент блоков шкивов для ЛЭП: односкоростные, двухскоростные, с тормозами, с износостойкими вставками и т.д. Выбор конкретного типа зависит от требуемой скорости натяжения кабеля, необходимой силы торможения и других факторов. Например, для больших расстояний обычно используют двухскоростные блоки шкивов, позволяющие регулировать скорость натяжения. А для работы в сложных климатических условиях – блоки шкивов с износостойкими вставками, защищающими от воздействия агрессивной среды. Мы часто используем решения от китайских производителей, таких как ООО Нинбо Чэнтай Электрооборудование, и обычно довольны качеством и ценой.

Практический пример: проект по монтажу ЛЭП в условиях сурового климата

Недавно мы участвовали в проекте по монтажу ЛЭП в регионе с очень суровым климатом: сильными морозами, снегопадами и высокой влажностью. В этом случае выбор высококачественных блоков шкивов был особенно важен. Мы остановили свой выбор на блоках шкивов с повышенной устойчивостью к низким температурам и влаге. Также мы использовали тросы с защитой от скручивания, чтобы избежать повреждения кабеля. Монтаж был выполнен в срок и без каких-либо проблем. Это еще раз подтверждает, что правильный выбор оборудования – это залог успешного проекта.

В процессе работы возникла проблема с люфтом в одном из шкивов. Пришлось провести диагностику и выяснилось, что проблема была в неправильной установке подшипников. Это показывает, что даже самое высококачественное оборудование требует правильной установки и обслуживания. К сожалению, нередко можно встретить ситуации, когда в процессе монтажа используются несертифицированные компоненты или несоблюдаются технологии, что приводит к поломкам и необходимости замены оборудования.

Обслуживание и ремонт блоков шкивов: ключевые моменты

Регулярное обслуживание и своевременный ремонт блоков шкивов – это важный фактор, влияющий на их срок службы. Необходимо регулярно проверять состояние подшипников, ремней и других деталей. Также необходимо следить за уровнем смазки и своевременно ее пополнять. Если обнаружены какие-либо повреждения, необходимо немедленно провести ремонт или заменить поврежденные детали. Иначе это может привести к серьезным поломкам и авариям. Мы рекомендуем проводить плановые осмотры блоков шкивов не реже одного раза в год.

К сожалению, часто компании игнорируют необходимость регулярного обслуживания и ремонтируют оборудование только после того, как оно сломалось. Это не только увеличивает затраты, но и повышает риск возникновения аварийных ситуаций. Поэтому важно уделять внимание профилактическим мерам и проводить регулярное обслуживание блоков шкивов. Иначе можно столкнуться с серьезными последствиями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

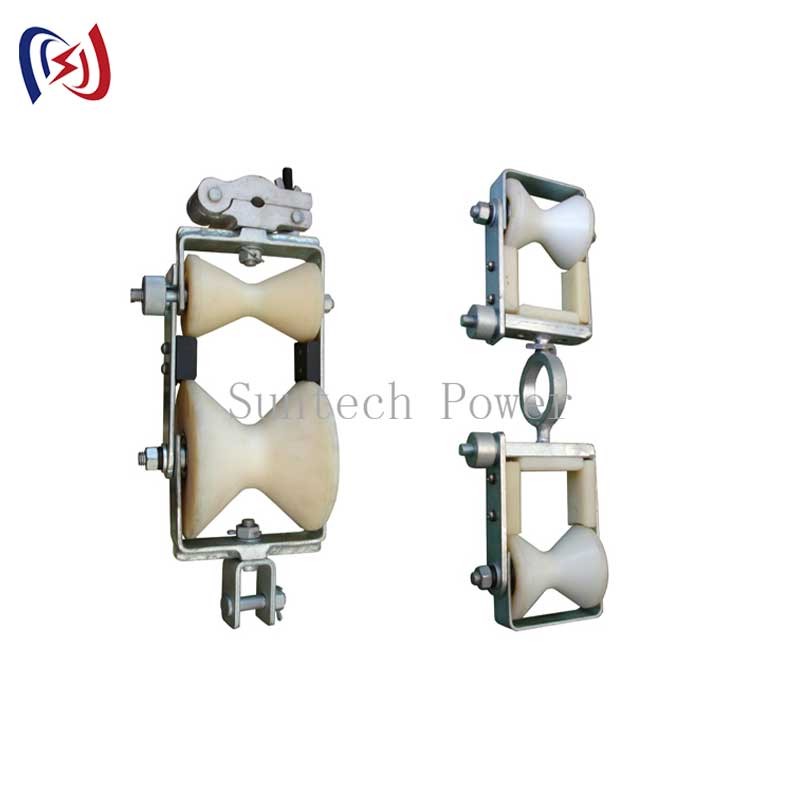

Двойной шкивный блок для смены линии

Двойной шкивный блок для смены линии -

Блок натяжения кабеля OPGW

Блок натяжения кабеля OPGW -

Универсальные кусачки для проволоки

Универсальные кусачки для проволоки -

Изголовья для двух связанных проводников

Изголовья для двух связанных проводников -

.jpg) Блоки шкивов проводников серии 916

Блоки шкивов проводников серии 916 -

Провод заземления

Провод заземления -

Подъемный блок точки

Подъемный блок точки -

Блок натяжения тандемного шкива проводников

Блок натяжения тандемного шкива проводников -

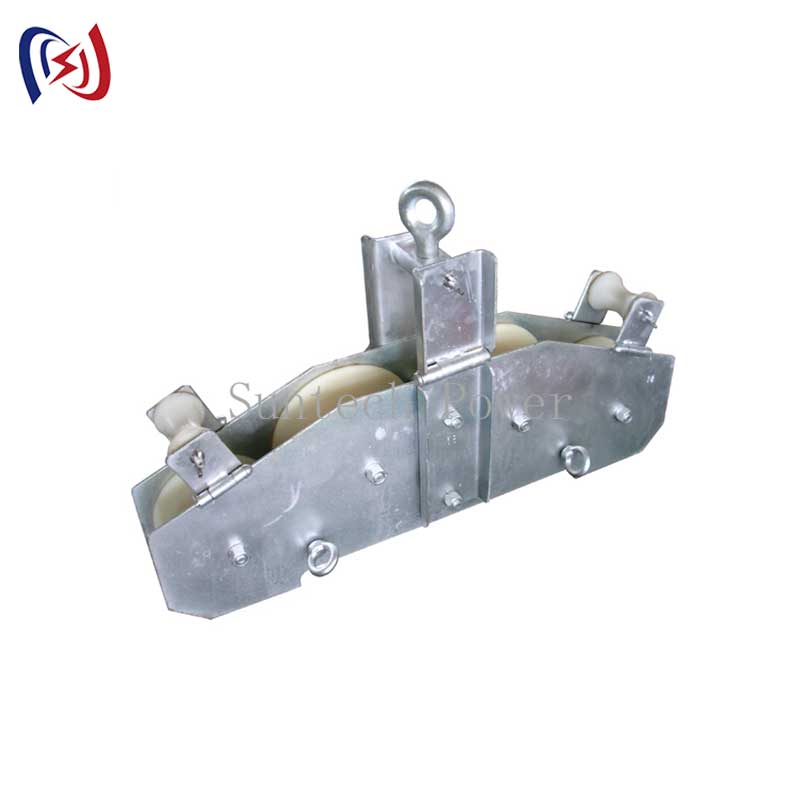

Ролик защиты входа кабеля серии D

Ролик защиты входа кабеля серии D -

Комбинированные блоки шкивов проводников

Комбинированные блоки шкивов проводников -

Воздушные блоки шкивов проводников

Воздушные блоки шкивов проводников -

Изолированный нейлоновый канат

Изолированный нейлоновый канат

Связанный поиск

Связанный поиск- Заводы oem кабельных направляющих роликов

- Цена на ведущие подвесные кабельные ролики

- Превосходный шкив для алюминиевых проводов

- Отличные направляющие тросы

- Высококачественные ролики для освобождения проводов

- Поставщики гидравлических кабелерезов

- Oem пучковой проволоки шкив

- Ведущие автоматические последующие зажимы

- Производители ведущих дизельных кабельных лебедок

- Oem волоконно-оптический кабель последователи