Ведущий производитель шкивов большого диаметра

Вопрос о том, кто является ведущим производителем шкивов большого диаметра, часто поднимается в нашей отрасли. Нельзя сказать, что тут есть однозначный ответ. Рынок динамичный, и 'ведущий' понятие относительное. Встречаются утверждения о конкретных компаниях, но они часто оказываются лишь крупными поставщиками, а не производителями с собственными мощностями и контролем качества на всех этапах. Многие клиенты, как я вижу по опыту, склонны доверять проверенным брендам, а не углубляться в детали происхождения и производственного процесса. Но, честно говоря, зачастую именно в деталях и кроется ключевое отличие.

Определение 'большого диаметра' и его значение

Первый вопрос, который возникает – что считать 'большим диаметром'? Тут нет единого стандарта. Если говорить о стандартных решениях для электроэнергетики, то это, скорее всего, шкивы диаметром от 500 мм и выше. Но мы часто сталкиваемся с заказами и на гораздо большие размеры – до 3 метров и даже больше. Такие шкивы, как правило, используются в подстанциях, крупных ветроэлектроустановках, а также в других промышленных приложениях. Качество таких деталей критически важно, поскольку от них напрямую зависит надежность всей системы и безопасность эксплуатации. Нельзя относиться к этому как к простой замене одного компонента – это элемент, определяющий долговечность и эффективность.

При выборе таких шкивов особенно важны точность изготовления, используемые материалы, а также наличие сертификатов соответствия. Помню случай, когда мы тестировали шкивы, поставляемые одним из известных брендов. Визуально они выглядели вполне приемлемо, но при нагрузочных испытаниях выявились проблемы с упругостью материала. В итоге пришлось искать альтернативного поставщика, что, конечно, увеличило сроки и стоимость проекта. Урок был усвоен – полагаться только на репутацию недостаточно.

Материалы и их влияние на характеристики

Выбор материала – это, пожалуй, один из самых важных аспектов при производстве шкивов большого диаметра. Наиболее часто используются различные марки стали – от углеродистых до легированных. Но выбор конкретного сплава зависит от условий эксплуатации: нагрузки, температуры, воздействия агрессивных сред. Например, для ветроэнергетики, где шкивы подвергаются воздействию атмосферных осадков и ультрафиолета, требуется специальная защита от коррозии. Нельзя забывать и о коэффициенте трения – от него зависит энергоэффективность системы. Мы часто консультируемся с материаловедами, чтобы подобрать оптимальный вариант для каждого конкретного случая.

В последнее время набирают популярность композитные материалы – они легче стали и обладают хорошими амортизирующими свойствами. Однако, их стоимость пока остается довольно высокой, что ограничивает их применение. Использование качественного материала – это инвестиция в долговечность и надежность. И, конечно, в безопасности.

Проблемы и трудности в производстве

Производство шкивов большого диаметра – это сложный технологический процесс, требующий современного оборудования и высококвалифицированных специалистов. Одной из основных проблем является обеспечение высокой точности изготовления. Любые отклонения от заданных размеров могут привести к серьезным последствиям – повышенному износу, вибрациям и даже поломке оборудования. Нам приходилось сталкиваться с ситуациями, когда даже незначительные погрешности в геометрии шкивов приводили к неисправностям в механизмах подъема и спуска кабелей.

Другая проблема – это контроль качества. Недостаточно просто проверить готовый продукт на соответствие требованиям. Необходимо проводить регулярные испытания, чтобы выявить возможные дефекты на ранних стадиях. Мы используем различные методы контроля – ультразвуковой контроль, магнитный контроль, визуальный осмотр – для обеспечения максимальной надежности продукции. Особенно важен контроль за геометрией поверхности – она должна быть идеально гладкой, чтобы избежать повышенного трения и износа.

Стадии производства, на которых особенно важен контроль

Процесс производства шкивов можно разделить на несколько основных этапов: от заготовки до готового изделия. Каждый из этих этапов требует строгого контроля качества. Например, при ковке и штамповке важно следить за температурой и давлением, чтобы избежать образования дефектов. При токарной обработке необходимо использовать высокоточные станки и регулярно проверять размеры деталей. После термической обработки шкивы подвергаются шлифованию и полировке, что позволяет добиться высокой точности и гладкости поверхности. И, конечно, проводится полный контроль качества готовой продукции.

Мы внедряем систему статистического контроля качества на всех этапах производства, чтобы минимизировать вероятность появления брака. Также мы постоянно совершенствуем технологические процессы, чтобы повысить эффективность и снизить затраты. Нельзя недооценивать роль квалифицированного персонала – именно от его профессионализма зависит качество конечного продукта.

Примеры успешных (и не очень) проектов

Один из самых сложных проектов, над которым мы работали, связан с поставкой шкивов для крупной ветроэлектроустановки. Требования к ним были очень высокими – не только по размеру и весу, но и по точности изготовления и долговечности. Мы использовали высокопрочные стали и проверенные технологии обработки. Результат оправдал ожидания – шкивы прослужили без нареканий в течение нескольких лет. Но даже в успешных проектах бывают трудности. Например, в одном случае возникли проблемы с поставкой комплектующих – пришлось искать альтернативных поставщиков и вносить изменения в технологический процесс. Это потребовало дополнительных усилий и времени, но в итоге мы все же смогли выполнить заказ в срок.

Были и неудачные попытки. Например, мы однажды заказывали шкивы у компании, которая обещала очень низкую цену. В итоге качество продукции оказалось очень низким – шкивы были изготовлены из некачественной стали и имели значительные отклонения от заданных размеров. Пришлось отказаться от этого заказа и искать другого поставщика. Этот опыт научил нас не экономить на качестве и выбирать надежных партнеров.

Что важно учитывать при выборе поставщика?

Если вам нужны шкивы большого диаметра, важно тщательно выбирать поставщика. Не стоит ориентироваться только на цену – лучше заплатить немного больше, но получить качественный продукт. Обратите внимание на следующие факторы: опыт работы компании, наличие сертификатов соответствия, используемое оборудование, квалификацию персонала, систему контроля качества, отзывы клиентов. Не стесняйтесь задавать вопросы и требовать предоставления документации.

Наш опыт показывает, что наиболее надежными поставщиками являются компании, которые имеют собственные производственные мощности и контролируют качество продукции на всех этапах. Это позволяет избежать многих проблем и гарантировать надежность и долговечность шкивов.

Критерии выбора надежного производителя шкивов

Очевидно, что выбор поставщика – это не просто формальность, а вопрос безопасности и экономической эффективности. Важно не только получить качественный продукт, но и иметь возможность рассчитывать на квалифицированную техническую поддержку и своевременную доставку. Мы стараемся выстраивать долгосрочные партнерские отношения с нашими клиентами, чтобы всегда быть готовыми помочь им в решении любых проблем. Наш сайт https://www.stringingtools.ru/ содержит подробную информацию о нашей продукции и услугах. Мы всегда рады ответить на ваши вопросы.

В заключение хочу сказать, что выбор ведущего производителя шкивов большого диаметра – это сложная задача, требующая тщательного анализа и взвешенного подхода. Не стоит экономить на качестве и полагаться на случайность. Лучше обратиться к проверенным специалистам, которые имеют опыт работы в данной области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Однокулачковый захват для заземляющего провода

Однокулачковый захват для заземляющего провода -

Подъемный полиспаст (литой стальной шкив)

Подъемный полиспаст (литой стальной шкив) -

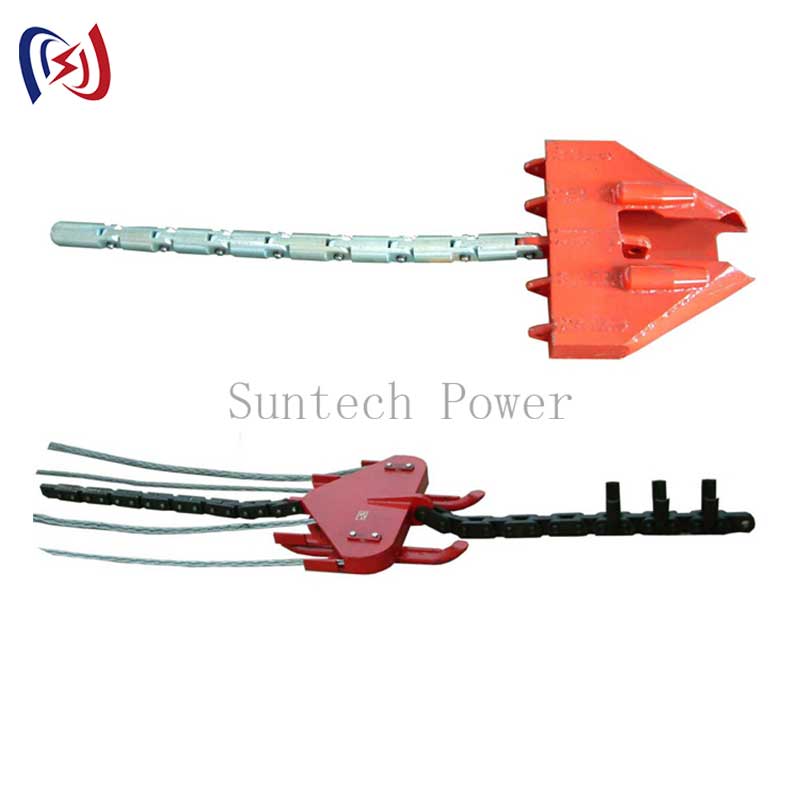

Изголовья для четырех связанных проводников

Изголовья для четырех связанных проводников -

Универсальные кусачки для проволоки

Универсальные кусачки для проволоки -

Инструмент для зачистки кабеля

Инструмент для зачистки кабеля -

.jpg) Блоки шкивов проводников серии 916

Блоки шкивов проводников серии 916 -

Гидравлическое натяжное оборудование SAYZM7.5

Гидравлическое натяжное оборудование SAYZM7.5 -

Блоки шкивов проводников двойного назначения для сидения и подвешивания

Блоки шкивов проводников двойного назначения для сидения и подвешивания -

Проводниковый термометр

Проводниковый термометр -

Фиксированные соединения

Фиксированные соединения -

Блоки шкивов проводников серии 822

Блоки шкивов проводников серии 822 -

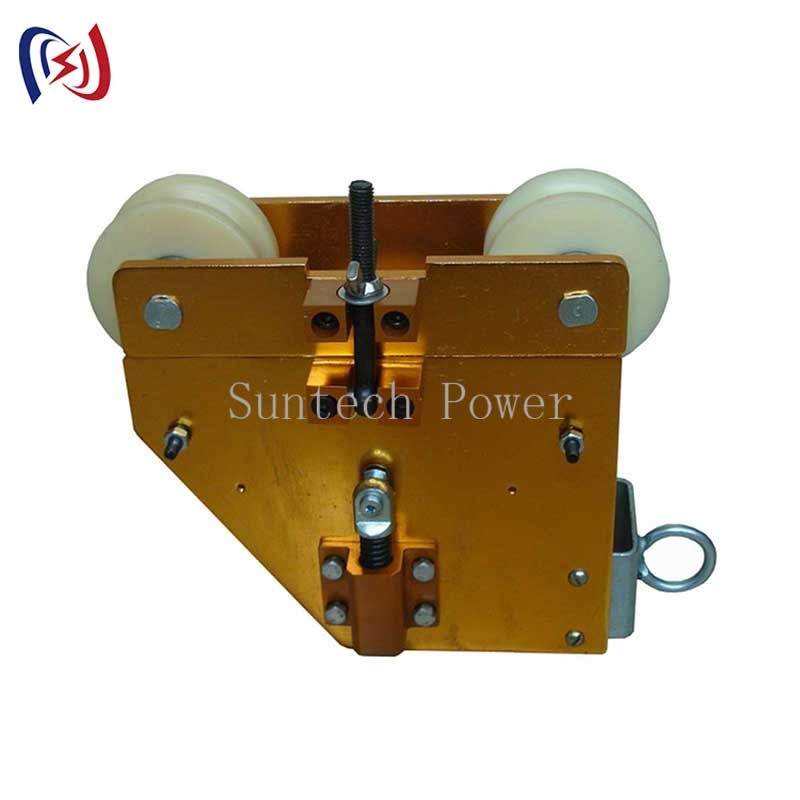

Кабельный роликовый узел

Кабельный роликовый узел

Связанный поиск

Связанный поиск- Oem гидравлическое оборудование для размотки тяги

- Поставщики oem кабельная тележка для подъема тяжестей

- Завод oem ролика устья кабеля

- Цены на ведущие соединители проводов

- Лебедки с дизельным двигателем в китае

- Производители треугольных роликов для оптоволоконного кабеля

- Заводы по производству зажимов для проводов

- Угловой кабельный ролик

- Комплекты шкивов для ведущих проводов

- Ведущий поставщик плат для заголовков пучков проводов