Ведущий производитель кабельных тяговых хомутов

Пожалуй, многие считают, что выбор кабельных тяговых хомутов – задача простая. Нужна надежность, соответствие стандартам, и цена, конечно. Но на деле всё гораздо сложнее, чем кажется. С годами я наблюдал, как на рынке появляются решения, которые на первый взгляд вроде бы и отвечают требованиям, но при детальном рассмотрении оказываются недолговечными, требуют постоянной замены или просто не справляются с нагрузками. Иногда, кажется, что производители больше гонятся за количеством, чем за качеством, укладываясь в минимальные рамки по материалам. И это, к слову, сильно влияет на долгосрочную стоимость проекта.

Проблема совместимости и стандартов

Один из самых распространенных вопросов, с которым сталкиваемся – это соответствие стандартам. На рынке представлено огромное количество тяговых хомутов, изготовленных по разным технологиям и из разных материалов. Часто бывает, что хомут, который кажется подходящим по габаритам, на деле не обеспечивает достаточной надежности при конкретных условиях эксплуатации. Например, при работе с очень длинными линиями электропередач, где возникают значительные ветровые нагрузки, недостаточно просто выбрать хомут определенной длины. Важна его прочность, устойчивость к коррозии и, конечно, правильное крепление. И тут уже возникают вопросы, связанные с совместимостью с конкретным типом кабеля, особенно если речь идет о кабелях с нестандартным сечением или специальным покрытием.

Помню случай, когда мы участвовали в монтаже новой линии электропередач в регионе с высокой влажностью. Были выбраны хомуты, которые казались экономически выгодными. В итоге, через год, значительная часть хомутов подверглась коррозии, что потребовало дорогостоящего ремонта и замены. Это наглядно показывает, насколько важно не только соответствие общепринятым стандартам, но и учет специфических условий эксплуатации. Нам часто приходится сталкиваться с тем, что производители не всегда предоставляют полную информацию о характеристиках своих изделий, что приводит к неправильному выбору и, как следствие, к проблемам в будущем. Попытки сэкономить на материалах часто оборачиваются большими затратами в конечном итоге.

Роль материалов и технологии производства

Вот тут и начинается самое интересное. Качество кабельных тяговых хомутов напрямую зависит от используемых материалов и технологии их производства. Наиболее часто используют сталь, но не вся сталь одинакова. Важен состав сплава, наличие антикоррозийного покрытия и толщина стенок. Для работы в агрессивных средах, например, вблизи морского побережья, необходимы специальные коррозионностойкие стали или полимерные покрытия. Использование современных технологий, таких как автоматизированная сварка и контроль качества на всех этапах производства, также играет важную роль.

Раньше, очень часто встречалась ситуация, когда хомуты изготавливались с использованием устаревших технологий, что приводило к неровностям поверхности, неравномерному распределению нагрузки и повышенной вероятности поломок. Сейчас, конечно, многие производители перешли на более современные методы, но порой все еще можно встретить изделия низкого качества, которые не соответствуют современным требованиям.

Опыт работы с различными типами кабелей

Мы работаем с широким спектром кабелей – от обычных силовых кабелей до специальных кабелей для защиты от перенапряжений. И для каждого типа кабеля требуется свой тип тягиных хомутов. Например, для гибких кабелей требуются хомуты с большими зазорами, чтобы не повредить изоляцию, а для жестких кабелей – хомуты с более плотной посадкой. Важно учитывать и вес кабеля, и его габариты, и нагрузки, которые он будет испытывать в процессе эксплуатации. Часто возникает ситуация, когда заказчик выбирает хомут, который кажется подходящим по габаритам, но не рассчитан на вес кабеля, что приводит к его деформации и повреждению кабеля.

Иногда приходится разрабатывать индивидуальные решения, адаптированные под конкретные задачи. Например, при работе с кабелями большого сечения, может потребоваться использование специальных хомутов с увеличенной прочностью и дополнительными элементами фиксации.

Несколько примеров из практики

В качестве примера могу привести проект по монтажу линии электропередач в промышленной зоне. Там требовалось установить большое количество кабельных тяговых хомутов для крепления кабеля к опорам. Мы выбрали хомуты из высокопрочной стали с антикоррозийным покрытием, которые соответствовали требованиям ГОСТ. В процессе монтажа возникла проблема с затяжкой хомутов, что затрудняло работу. Пришлось использовать специальные инструменты и приемы, чтобы обеспечить надежное крепление. В итоге, линия была смонтирована в срок и без каких-либо проблем.

Но были и неудачные попытки. Однажды мы заказали поставку хомутов у нового поставщика. При получении выяснилось, что качество изделий оставляет желать лучшего – на многих хомутах были дефекты, неровности поверхности и несоответствие размерам. Пришлось отказаться от поставки и искать другого поставщика. Это дорого нам обошлось по времени и финансовым затратам.

Современные тенденции и перспективы

Сейчас на рынке появляются новые тенденции – например, разработка хомутов с использованием композитных материалов, которые обладают высокой прочностью и легким весом. Также развиваются технологии автоматизированного производства, которые позволяют повысить качество и снизить себестоимость изделий. Мы внимательно следим за этими тенденциями и стремимся предлагать нашим клиентам самые современные и надежные решения.

ООО Нинбо Чэнтай Электрооборудование: Ваш надежный партнер

Компания ООО Нинбо Чэнтай Электрооборудование уже более 25 лет является надежным производителем и поставщиком кабельных тяговых хомутов и другого оборудования для электротехники. Мы предлагаем широкий ассортимент продукции, соответствующей всем требованиям стандартов, а также индивидуальные решения, адаптированные под конкретные задачи. Наш опыт и профессионализм позволяют нам решать самые сложные задачи и гарантировать надежность и долговечность наших изделий. У нас есть один из крупнейших складов в Китае, что позволяет нам предлагать конкурентные цены и быструю доставку.

Если у вас есть вопросы по выбору тяговых хомутов или другого оборудования для электротехники, обращайтесь к нам. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Самоходная тяговая машина

Самоходная тяговая машина -

Провод заземления

Провод заземления -

Гидравлическое натяжное оборудование

Гидравлическое натяжное оборудование -

Конечные блоки шкивов проводников

Конечные блоки шкивов проводников -

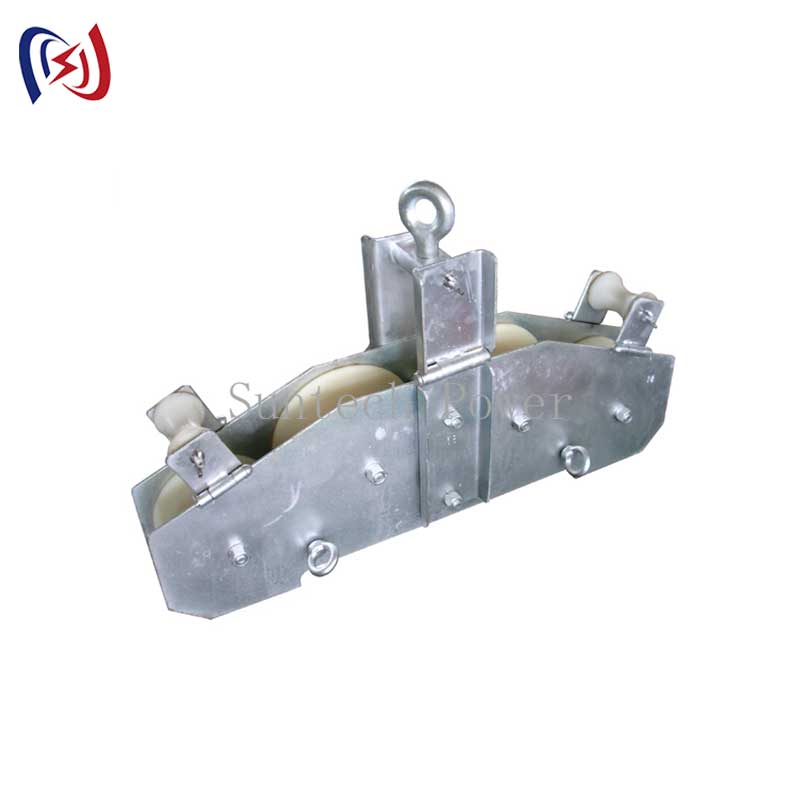

Блок натяжения тандемного шкива проводников

Блок натяжения тандемного шкива проводников -

Изголовья для трехпроводных проводников

Изголовья для трехпроводных проводников -

Воздушные блоки шкивов проводников

Воздушные блоки шкивов проводников -

SHS Защита от вскрытия Кабельный ролик

SHS Защита от вскрытия Кабельный ролик -

Стальной талреп с двумя крюками

Стальной талреп с двумя крюками -

Прицеп для кабельной катушки

Прицеп для кабельной катушки -

Кабельный шкив для поддержки троса

Кабельный шкив для поддержки троса -

Универсальный захват

Универсальный захват

Связанный поиск

Связанный поиск- Цена ведущего кабельного ролика

- Китайский блок для нарезки резьбы на проводниках

- Инструменты для прокладки подземных кабелей

- Заводы oem вертолетного окупаемого полоза

- Отличный кабельный ролик из сплава

- Установки для кабельных зажимов

- Oem подземные кабельные инструменты

- Ведущий поставщик кусачек для acsr

- Производители роликов для телекоммуникационных кабелей

- Высококачественные салазки для подъема грузов

.jpg)