Ведущий производитель алюминиевых проволочных шкивов

Сразу скажу, понятие 'ведущий производитель' – это всегда определенная ответственность. Часто встречаю в запросах ведущий производитель алюминиевых проволочных шкивов, но как будто нет четкого понимания, что это значит. Просто большой объем производства или действительно высокое качество, долговечность и предсказуемость? У меня сложилось впечатление, что многие заявляют о лидерстве, но редко демонстрируют его на практике. Поэтому хочу поделиться мыслями, основанными на многолетнем опыте работы в этой сфере.

Что определяет качество алюминиевых проволочных шкивов?

В первую очередь, это, конечно, материал. Алюминий, разумеется, не просто так выбран – легкость, коррозионная стойкость, хорошие механические свойства. Но здесь важно не только сырье, но и технология его обработки. Ведь от этого напрямую зависит точность размеров, форма профиля и, как следствие, срок службы шкива. Многие производители экономили на этом, используя некачественный алюминий или недостаточно контролируя процесс обработки. Результат – быстрый износ, деформация, и в конечном итоге – поломка всей системы.

Кроме материала, не стоит недооценивать качество сборки. Надежные шкивы должны иметь прочное соединение всех элементов, аккуратную обработку краев и отсутствие острых углов. Иногда встречаются шкивы, собранные 'на скорую руку', с заметными дефектами, которые со временем приводят к серьезным проблемам. Помню один случай, когда мы устанавливали шкивы ненадлежащего качества на новую линию электропередач – через несколько месяцев они деформировались, вызвав срыв троса и значительные повреждения оборудования. Это был очень болезненный опыт.

Ещё один важный аспект – точность изготовления. Даже небольшое отклонение в размерах может привести к неравномерному распределению нагрузки на шкив, что неизбежно сокращает его срок службы. Особенно это критично при работе с высокими скоростями вращения и значительными токами.

Области применения и специфические требования

Алюминиевые проволочные шкивы используются в самых разных областях – от энергетических систем и нефтегазовой отрасли до горнодобывающей промышленности и транспорта. В каждой из этих сфер предъявляются свои специфические требования к качеству и характеристикам шкивов. Например, в энергетике важно обеспечить высокую надежность и долговечность шкивов, так как от этого напрямую зависит безопасность и бесперебойность электроснабжения. В нефтегазовой отрасли критически важна коррозионная стойкость, так как шкивы часто работают в агрессивных средах. А в горнодобывающей промышленности – высокая износостойкость, так как шкивы подвергаются постоянной механической нагрузке.

Нельзя забывать и про специальные конструкции шкивов для конкретных задач. Например, шкивы с резиновым покрытием используются для снижения шума и вибрации, а шкивы с антикоррозийным покрытием – для защиты от воздействия окружающей среды. Иногда требуется изготовление шкивов по индивидуальному заказу, с учетом специфических требований заказчика. Вот, например, недавно клиенту понадобились шкивы с нестандартным профилем для новой системы подъемных механизмов. Мы разработали и изготовили их по его чертежам, что позволило решить сложную техническую задачу.

Проблемы и вызовы современного производства

Современное производство алюминиевых проволочных шкивов сталкивается с рядом проблем и вызовов. Во-первых, это рост требований к качеству и надежности продукции. Потребители становятся все более требовательными и не готовы мириться с дефектами и недолговечными изделиями. Во-вторых, это увеличение конкуренции на рынке. На рынке представлено большое количество производителей, и чтобы выделиться из толпы, необходимо предлагать продукцию высокого качества по конкурентоспособной цене. В-третьих, это необходимость постоянного внедрения новых технологий и материалов. Чтобы оставаться конкурентоспособным, производители должны постоянно совершенствовать свои производственные процессы и использовать самые современные материалы. В нашей компании ООО Нинбо Чэнтай Электрооборудование мы постоянно инвестируем в модернизацию оборудования и обучение персонала, чтобы соответствовать этим требованиям.

Контроль качества: залог долговечности

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе – от входного контроля сырья до финальной проверки готовой продукции – должны проводиться тщательные проверки. Использование современного оборудования для контроля размеров, формы и механических свойств шкивов позволяет выявлять дефекты на ранних стадиях и предотвращать попадание некачественной продукции к потребителю. Кроме того, важно проводить испытания шкивов на соответствие требованиям стандартов и спецификациям заказчика. В ООО Нинбо Чэнтай Электрооборудование у нас есть собственная лаборатория контроля качества, оснащенная современным оборудованием. Мы проводим все необходимые испытания, чтобы гарантировать соответствие нашей продукции самым высоким требованиям.

Иногда встречаются компании, которые экономят на контроле качества, полагаясь только на визуальный осмотр. Это очень рискованный подход. Дефекты, которые не видны невооруженным глазом, могут привести к серьезным проблемам в эксплуатации шкива. Поэтому важно использовать современные методы контроля качества, такие как ультразвуковой контроль, рентгеновский контроль и другие.

Что можно сказать о будущем?

Думаю, будущее производства алюминиевых проволочных шкивов будет связано с использованием новых материалов и технологий. Например, в настоящее время активно разрабатываются новые сплавы алюминия с улучшенными механическими свойствами и коррозионной стойкостью. Также перспективным направлением является использование 3D-печати для изготовления шкивов по индивидуальному заказу. Кроме того, все больше внимания будет уделяться экологичности производства, например, путем использования переработанного алюминия и снижения энергопотребления.

В конечном счете, важно помнить, что надежность и качество – это не просто слова, а результат кропотливой работы и постоянного стремления к совершенству. Именно поэтому ООО Нинбо Чэнтай Электрооборудование стремится быть не просто производителем шкивов, а надежным партнером для своих клиентов, предлагая им продукцию высочайшего качества и обеспечивая полный спектр услуг – от проектирования до поставки и технической поддержки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Блоки шкивов проводников серии 1040

Блоки шкивов проводников серии 1040 -

Изолированная шелковая веревка

Изолированная шелковая веревка -

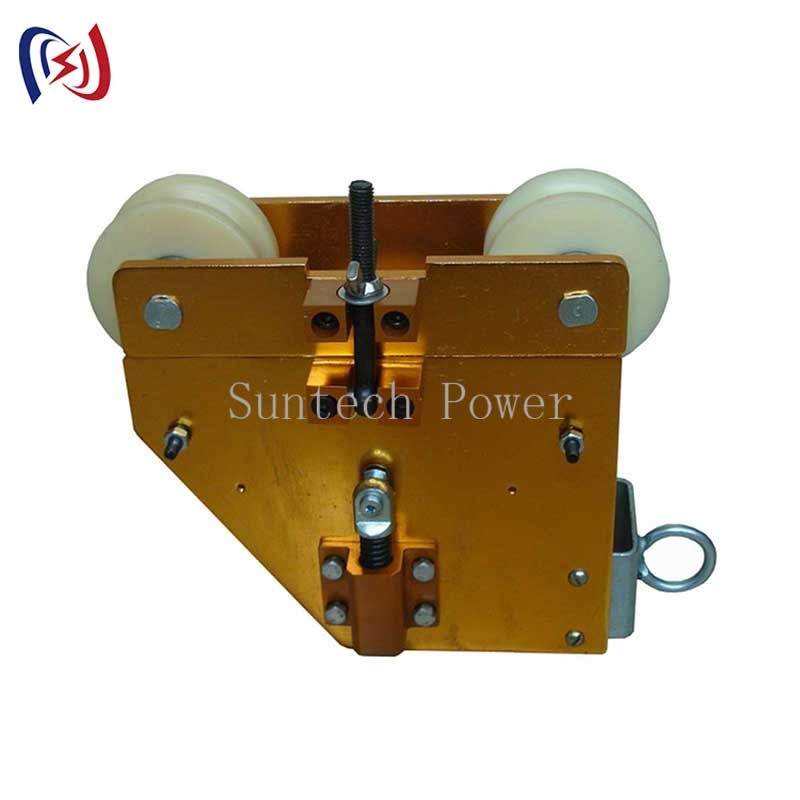

Подъемный блок (двухстороннее открытие с двойным шкивом)

Подъемный блок (двухстороннее открытие с двойным шкивом) -

SHS Защита от вскрытия Кабельный ролик

SHS Защита от вскрытия Кабельный ролик -

Ролик для поворота кабеля

Ролик для поворота кабеля -

Угловой отдающий Блок шкива к небу

Угловой отдающий Блок шкива к небу -

Проводниковый термометр

Проводниковый термометр -

.jpg) Блоки шкивов проводников серии 660

Блоки шкивов проводников серии 660 -

Блок натяжения кабеля OPGW

Блок натяжения кабеля OPGW -

Защитная пластина для изгиба кабеля

Защитная пластина для изгиба кабеля -

Ручной подъемник с тросом

Ручной подъемник с тросом -

трехцелевые блоки шкивов проводников к небу

трехцелевые блоки шкивов проводников к небу

Связанный поиск

Связанный поиск- Ведущий производитель кабельных роликов для скважин

- Высококачественные ролики для подвески кабеля

- Поставщики ведущих кабельных направляющих роликов

- Цена инструментов для установки вышек

- Установки для подземных кабельных линий

- Заземляющие проводники из китая

- Установки для изготовления шкивов большого диаметра

- Производители ведущих кабельных тяговых зажимов

- Ведущие производители проволочных шкивов

- Установка для гидравлического тягового натяжного устройства